资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

塑料规整填料分离器在双氧水生产中的应用

2019-08-29 阅读:次

摘 要 针对双氧水生产过程中原油水分离装置达不到设计要求的状况,采用塑料规整填料对其进行改造。生产实践表明,改造过程使用的新型填料分离效果很好,生产稳定,处理能力也比改造前有很大提高。

在蒽醌法生产双氧水过程中油水分离是一重要操作过程,主要设备有萃余液分离器和碱分离器。若萃余液分离不好,将增加碱和蒸汽消耗;若碱沉降器分离不好,将使白土床氧化铝失效快,增加氧化铝消耗和影响蒽醌降解物效果,并且易使整个工作液系统呈现恶性Llj。目前国内双氧水生产厂家在生产过程中油水分离单元水平与国外相比仍存在一定差距,本文结合对萍乡陶瓷化工填料厂原先采用的分离器的改造,重点介绍双氧水生产过程油水分离器设计的一 点经验。

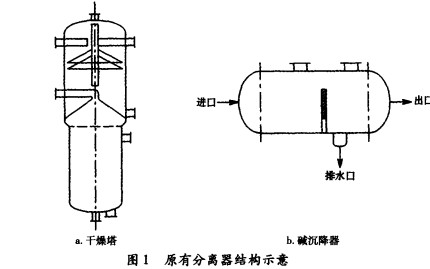

1 原油水分离器结构该厂原来生产双氧水过程用于油水分离的干燥塔和碱沉降器的结构如图 1所示。

图 1 原有分离器结构示意

从图1中可见,碱沉降器结构简单,主要通过 水分离作用主要依靠塔内的6块斜板,分离效果沉降器的长度作用,使其中的碳酸钾沉降,由于物 很差,主要原因是原有筛板下层薄,溢滴分散料返混严重,因此分离效果欠佳,生产运行不稳 不均,塔内斜板上料液返混严重,分离效率低;塔定,物料夹带碳酸钾严重。干燥塔对物料中的油 顶分离段分层不清,界面不稳,流出液碳酸钾含量

高,产品收率低,后处理负荷增加。排出的碳酸钾溶液每小时高达几个立方米,碳酸钾消耗量为3.Okg/t(双氧水 ),后续处理过程活性氧化铝消耗量为 11.5k.g/t(双氧水 )。

2 塑料规整填料分离器的特点

现在国外双氧水生产厂家的分离器一般都采用塑料聚集板技术[2],这样大大提高分离效率,且可以减小分离器容积。这种结构油水分离器的特点是:

a.塑料波纹板是正反交错叠置放人分离器内,作为一个多层板油水分离器,在不需内部固定支撑部件的条件下,就可尽量缩小板距,提高脱油效率,且安装、检修方便。

b.液流在波纹板组通道内的流动路程呈“之”字形,流动方向和流动截面均在不断变化,这就为油滴在波纹板表面的粘附聚结和油滴之间的碰撞聚结,提供了更多的机会,油滴在浮升过程中聚结,在聚结过程中浮升,从而有效地提高了脱油效率。

c.可以采用波峰高度较低的波纹板,板组的当量直径小,能在较大处理量、较短停留时间下,保持层流状态,且板组内液流分布比较均匀,避免了由于短路和死角等造成的不良影响。

d.对于卧式分离器,在原料进入端加装一段垂直放置的波纹板,既有利于液流分布均匀,又对固体悬浮物也有一定脱除作用。

o.采用表面疏水的塑料板制作波纹板,不但提供了油滴在其表面粘附聚结的条件,造价亦低。

3 改造后的油水分离器结构

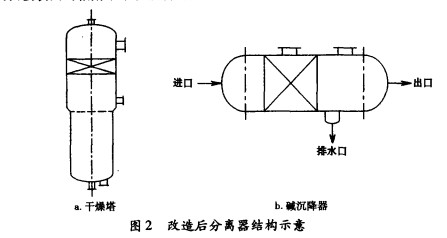

改造后的干燥塔和碱沉降器内部结构如图2所示。

本次改造不有卧式分离器,还有立式分离装置。根据生产经验,对于卧式分离器在聚结板填料的装填时,应在容器中流体通道的上部和下部分别保留一定的自由空间,下部的空间可以让

流体中含有的少量固体残渣及固体析出物自由通过,而不至于附着在波纹填料的表面;上部的自由空间可以让聚结的轻相(油相)自由通过,加快油水的分离。在填料安装过程需注意保持流体的流动方向和规整填料波纹片之间的关系。

对于立式分离器,需要在分离器的整个截面用波纹填料填满,但不能占据分离器的所有空间,在流体的进出方向即填料的上、下方向应保留一定的自由空间。这样做的好处是:

a.使物料在聚结板上分离之前有充分的混合作用;脱离填料表面之后有充分的分相时间;

b.减少填料体积,可以达到同样的分离效果,因此可以降低投资。从实际改造来看,卧式分离器改造后的分离效果比立式分离器的更佳。

4 结束语

对于双氧水生产过程油水分离器的设计及改造,如果采用聚结板波纹填料,可以脱掉粒径很小的油滴,增加分离系统的脱油效率;对于改造装置,在相同脱油效率条件下,可以提高处理能力。在具体使用过程,还需注意波纹填料的安装技巧,使波纹板聚结技术的分离效果得以充分发挥。

本次改造是在充分利用原有装置的前提下进行的,分离元件采用塑料聚结板波纹填料,改造后装置的处理能力提高40%。