资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

散堆填料汽提器流态化试验研究

2019-08-28 阅读:次

用散装塑料阶梯环代替传统汽提段内构件,采用氢气示踪法在 90×1000 mm的玻璃装置 内研究了汽提气表观线速和催化剂量对汽提效率、床层膨胀率和床层平均密度的影响规律 ,并在同样的操作条件下和空筒汽提段进行了对比。试验 中还对比考察了两种汽提段内汽提气的停留时间分布及流动差别。试验结果表明:填料汽提段和空筒汽提段相比不具有较高的汽提效率,而且能允许更高的催化剂量;提高了床层的有效利用率;填料的加入使汽提气的流动返混程度有所减小。

2 试验结果与讨论

2.1 表观线速对汽提效率的影响

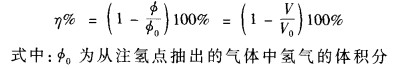

汽提效率是流化床层的气固接触传质效果的评价指标。用氢气做示踪剂模拟油气进行示踪试验,示踪氢气连续恒定地向床内注入,注入点位于床中心轴线上,氢气注入点距分布板 0.4m,在注氢点下方 0.2m处取 样,分别改变汽提线速和催化剂质量流率,测量样品气体中氢气体积分数。以床层 中乳化相内夹带气体中氢气的体积分数的相对减少量作为评价汽提器汽提效率刁%的标准。用下面公式计算:

数%;声为从采样点抽出的气体中氢气的体积分数%;Vo为注氢点抽出的气体电压响应值 (峰值 电压与基线电压的差值);V为采样点抽出的气体电压响应值(峰值 电压与基线电压的差值)。

数%;声为从采样点抽出的气体中氢气的体积分数%;Vo为注氢点抽出的气体电压响应值 (峰值 电压与基线电压的差值);V为采样点抽出的气体电压响应值(峰值 电压与基线电压的差值)。

催化裂化是炼油厂重要的重质油轻质化转化过程之一,汽提段使得反应器和器之间相互连结,是催化裂化装置的关键设备。进入汽提段的油气总量相当于催化剂质量的 0.7% ,约为进料质量的 2%~4%,其中夹带在颗粒间隙的约占70%~80%,吸附在催化剂微孔内部的约为 20% ~30%⋯。汽提段的作用就是汽提将待催化剂上吸附的烃类,增加轻质油收率,降低焦炭产量。目前,工业催化裂化装置中汽提段中的构件主要采用的是传统的人字型挡板和盘环型挡板两种结构 。这两种形式的汽提段汽提效果普遍较低,而且也存在汽提段有效利用空间小、汽提介质和催化剂流动不均、局部失流态化和淹流等一系列问题 。对?气提段 的改进,主要是改善汽提段内气固两相问的传质。其技术开发大多集中在对传统结构进行改进 。近年来,国外有人提出采用类似规整填料或隔栅做汽提段的内构件 ~:。本研究采用散装阶梯环填料代替传统内构 件。一方面利用填料破碎气泡,减小气固相返混、传质表面积;另一方面利用填料的导向作用强化气固两相的湍动,从而强化气固两相传质,以提高汽提效率。

1 试验部分

1.1 流化颗粒及填料物性

本试验所用流化颗粒为催化裂化工业平衡催化剂,其物性参数为:平均粒径 60肚m,堆 积密度 900kg/m ,颗粒密度 1500kg/m ,孔体积 0.259mL/g。试验所用填料为工业上使用塑料阶梯环,其物性参数为:直径 12 mm,高 6 mm,厚 度 1.2 mm,堆 积密度97.8kg/m ,空隙率 0.80m /m ,比表面积 223m /m ,填料 172。

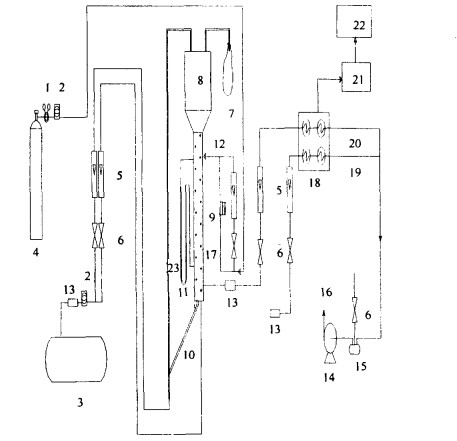

1.2 试验装置和参数

试验装置如图 1所示。该试验装置主要参数为:输送斜管与垂直立管夹角 30。,输送斜管内径 10 mm,汽提段内径 90mm,汽提段高度 1000mm,提升管内径 10 iq'lm,沉 降器内径 400 mm,沉 降器高 500m m

1.3 试验流程

本研究是以冷态试验模拟工业实况。模拟汽提汽为空气,空气从压缩机出来经净化、稳压后,由转子流量计计量后在汽提段底部,经气体分布板进入汽提段,沉降器出口气体经除尘器后放空。催化剂由汽提段顶部向下流动,与向上流动的空气呈逆流接触,汽提后的催化剂颗粒进入待生斜管,在提升风作用下,经左侧的提升管进入沉降器,往复。钢瓶内的示踪氢气经减压阀、稳压阀后,以恒定流量经注氢点注入床层,催化剂吸附夹带氢气后向下流动。

气体样品在真空泵作用下从床层取出进入热导池检测器,检测器信号经放大后进人数据采集系统。热导池检测器的参比气为空气,经净化、计量后进人参比臂。汽提段 床层压力采用 u型管 压差计测量,床层高度由直尺测量。

1一减压阀;2一稳压阀;3一空气储罐;4一氢气钢瓶;5

转子流量计;6一稳流阀;7一布袋;8一沉降器;9一电磁阀;10一待生斜管;11一 u管压差计 ;l2~示踪氢气;13一净化器;14一真空泵;l5一缓冲罐;l6一放空;17一汽提段;18一热导池;l9一参比气;20一样品气;21~放大器:22一数据采集系统;23一提升管

图 1 试验装置

气体样品在真空泵作用下从床层取出进入热导池检测器,检测器信号经放大后进人数据采集系统。热导池检测器的参比气为空气,经净化、计量后进人参比臂。汽提段 床层压力采用 u型管 压差计测量,床层高度由直尺测量。

1一减压阀;2一稳压阀;3一空气储罐;4一氢气钢瓶;5

转子流量计;6一稳流阀;7一布袋;8一沉降器;9一电磁阀;10一待生斜管;11一 u管压差计 ;l2~示踪氢气;13一净化器;14一真空泵;l5一缓冲罐;l6一放空;17一汽提段;18一热导池;l9一参比气;20一样品气;21~放大器:22一数据采集系统;23一提升管

图 1 试验装置

2 试验结果与讨论

2.1 表观线速对汽提效率的影响

汽提效率是流化床层的气固接触传质效果的评价指标。用氢气做示踪剂模拟油气进行示踪试验,示踪氢气连续恒定地向床内注入,注入点位于床中心轴线上,氢气注入点距分布板 0.4m,在注氢点下方 0.2m处取 样,分别改变汽提线速和催化剂质量流率,测量样品气体中氢气体积分数。以床层 中乳化相内夹带气体中氢气的体积分数的相对减少量作为评价汽提器汽提效率刁%的标准。用下面公式计算:

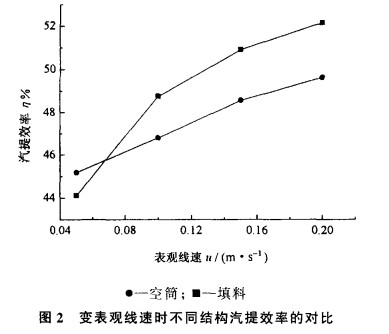

在催化剂藏量为 1.5 kg,催化剂质量流率为46.7kg/(m2•s),填料用量为 2L,不同表观线速的试验条件下,填料汽提段和空筒汽提段的汽提效率变化曲线如图 2所示。

由图 2可以看出,随表观线速的增加,填料汽提段和空简汽提段的汽提效率都随之提高,但增长幅度随着表观线速的增加而稍有减弱。与填料汽提段相比,空简汽提段的汽提效率增长比较缓慢,这是因为在空筒内气泡没有内构件的约束不断,传质面积减小,从而导致整个床层中气泡相和乳化相之间传质效率降低。从整体上看,填料汽提段汽提效率增长幅度要高于空筒汽提段,而且汽提效率高于空筒汽提段,只是在表观线速较低时填料汽提段汽提效率略低于空简汽提段。这是因为汽提气量较小时填料处气体分布不均会造成偏流,气固传质效果较差,随着表观线速增加,填料的作用逐渐显现出来。填料的加入减小了气泡相和乳化相在汽提段轴向的返混;同时改善了流化质量,使得整个床层内气泡平均直径减小,提高了气泡相和乳化相的传质面积,从而改善了气固两相接触效果,提高了传质效率。在其它操作条件不变的条件下采用填料汽提段会比空筒汽提段汽提效率提高 3~4个百分点。2.2 催化剂量对汽提效率的影响

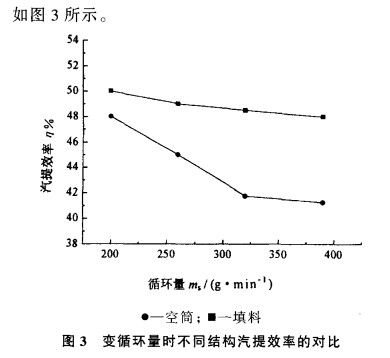

在催化剂藏量为 1.5 ,表观线速为 0.15m/s,填料用量为 2L,不 同催化剂质量流率的试验条件下,填料汽提段和空筒汽提段的汽提效率变化曲线

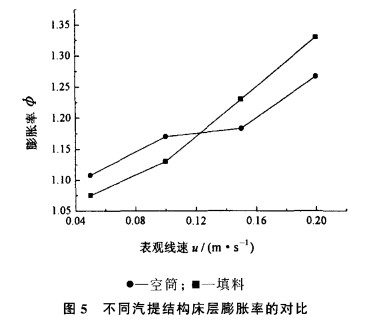

在催化剂藏量为 1.5 ,催化剂质量流率为46.7kg/(m •s),填料用量为 2L,不同表观线速的试验条件下,料汽提段和空筒汽提段床层膨胀率的变化曲线如图 5所示。

3 结论

通过试验表明,散堆填料为内构件的汽提段和空筒汽提段相比,其汽提效率可提高 2~7个百分点;填料的使用对汽提工艺的改进是有益的。

在催化剂藏量为 1.5 ,表观线速为 0.15m/s,填料用量为 2L,不 同催化剂质量流率的试验条件下,填料汽提段和空筒汽提段的汽提效率变化曲线

由图 3可以看出,随着催化剂量的增加,填料汽提段和空筒汽提段的汽提效率都有所降低,但汽提效率的降低幅度有所不同。这是 因为催化剂量增加,使其吸附夹带的气体量增加,汽提气分压降低,从而导致汽提效率稍有减弱,与空筒汽提段相比填料汽提段汽提效率随催化剂量的增加而降低的幅度要小的多。在 其它操作参数不变的条件下,填料汽提段要比空筒汽提段汽提效率高 2~7个百分点。

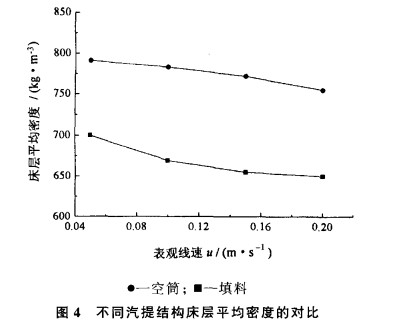

2.3 表观线速对床层平均密度的影响

在催化剂藏量为 1.5 ,催化剂质量流率为46.7kg/(m2•s),填料用量为 2L,不同表观线速的试验条件下,填料汽提段和空筒汽提段床层平均密度变化曲线如图4所示。

由图 4中可以看出,随表观线速度的增加,填料汽提段和空筒汽提段的床层平均密度均呈下降趋势。在相同表观线速下空筒汽提段的平均密度明显高于填料汽提段,这是由于填料的加入占据了催化剂的位置,使填料汽提段的催化剂质量流速小于空筒汽提段,而汽提气流量不变,所以床层平均密度降低。

2.4 表观线速对床层膨胀率的影响

床层膨胀率 为床层流化时的高度日与静床高度 的比值。

在催化剂藏量为 1.5 ,催化剂质量流率为46.7kg/(m •s),填料用量为 2L,不同表观线速的试验条件下,料汽提段和空筒汽提段床层膨胀率的变化曲线如图 5所示。

从图 5中可以看出,随着表观线速的增加,填料汽提段和空筒汽提段的床层膨胀率都随之。在空筒汽提段随着表观线速的不同使气泡在汽提段内的大小及聚并速度各不相同,直接影响床层的稳定。填料的加入起到了分布器的作用,了气泡的运动,重新改变了流化状态,使床层趋于稳定。从总体上看,在低表观线速时,空筒汽提段的床层膨胀率略高于填料汽提段;在较高表观线速时,填料汽提段的床层膨胀率略高于空筒汽提段。这表明在较高表观线速时填料汽提段更能发挥其势,可以的提高床层的有效利用率。

3 结论

通过试验表明,散堆填料为内构件的汽提段和空筒汽提段相比,其汽提效率可提高 2~7个百分点;填料的使用对汽提工艺的改进是有益的。