资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

金属丝网波纹填料强化换热器壳侧传热研究

2019-07-19 阅读:次

对一种利用金属丝网波纹填料强化管壳式换热器壳侧传热的方案进行了仿真研究。利用 FLUENT 软件通过求解多孔介质方程研究了金属丝网波纹填料对壳侧传热的强化效果,分析了不同空隙率的波纹填料以及不同入口速度对换热器壳侧传热性能的影响。结果表明: 利用金属丝网波纹填料能够明显强化换热器壳侧传热,填料的空隙率越小、流体进入换热器壳侧的速度越小,传热效果越好。由于金属丝网波纹填料具有阻力小、压降低的点,该强化换热器壳侧传热方案对于低入口速度工况下的换热具有势。

管壳式换热器由于其结构良好,简单易用和较高的工作可靠性,目前仍然是很多工业部门中应用普遍的热交换装置。管壳式换热器的传热阻力往往来自于壳侧,因此强化壳侧传热是改善换热器性能的主要方式之一。为了强化壳侧传[1 ~ 8] 提出了很多设计方案,进行了很 热,各国学者 多理论和试验研究,其中引起广泛关注的是采用各种各样的折流板,用得较多的是直折流板或弓形折流板,以及对它们的改进方案如折流杆式、螺旋折流板式以及螺旋扭曲椭圆管等结构。这些技术已经得到一定程度的应用,但是国内制造成本较高,且折流板搭接处容易造成漏流,说明该类换热器的制造及装配等工艺问题仍有待进一步完[9] 。在总结和吸取前人成功经验的基础上,笔者针对一种在管壳式换热器壳侧填装金属丝网波纹填料的方案进行数值模拟,来说明该方案对强化换热器壳侧传热的势。

1 方案介绍

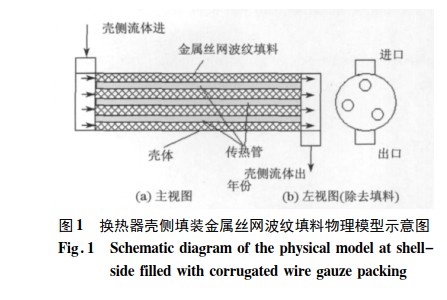

如图 1 所示,在传热管外填装金属丝网波纹填料( 传热管内流体的进出口未在图中标出) ,传热的加强主要通过两个途径来实现: ( 1) 金属丝网做成波纹状能够使介质在填料中的流动作曲线运动,加强了流体局部混合,使流体紊流度加深,并与传热管管壁充分接触来实现换热。( 2) 金属丝网本身属于多孔介质结构,利用多孔介质强化传热,已有几十年的研究历史 。换热器填装多孔介质后内部传热过程主要包括: ( 1) 多孔介质固体骨架与传热管的导热过程; ( 2) 流体( 液体、气体或两者均有) 与传热管之间的导热和对流换热过程; ( 3) 流体与固体骨架之间的对流换热过程; ( 4) 固体骨架之间、固体骨架与空隙中流体之间的辐射过程。

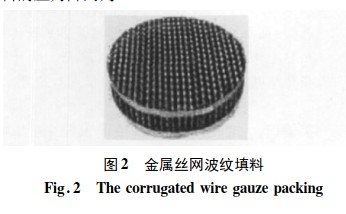

金属丝网波纹填料如图 2 所示,由若干平行直列的金属波纹网片排列组成,波纹片倾角一般为 30°或 45°,相邻两波纹片方向相反,且在换热器内部填装时,上下两盘填料交错 90°叠放。金属丝网波纹填料具有重量轻、比表面积大、空隙率高、压力损失小、[14]填料压降低、径向扩散良好等点 。这些特点克服了传统多孔介质在强化传热时流阻增加过快,导致实用价值不高的缺点,可使流体在低速、阻力增加很小的情况下换热得到强化。多家生产厂商提供的金属丝网特性参数数据显示,一般金属丝网波纹填料的压力降约为 100 ~500 Pa /m2 。

2 壳侧传热的数值模拟

2 . 1 物理模型

根据管壳式换热器布管方式,本文选取三根呈正三角形排列的传热管周围的温度场作为研究对象,如图 1 所示。圆柱形换热器壳体内部有三根传热管,传热管周围布置金属丝网波纹填料。壳体管径为 48 mm,传热管管径为 12 mm。壳侧流体平行于管轴方向进入金属丝网波纹填料内。

实体模型其它假设为: ( 1) 壳侧流体为空气,壳体内部波纹填料按多孔介质边界处理,其波纹特性以阻力系数和湍流传热系数的变化来反映; ( 2) 管内通入饱和蒸汽,传热管管壁温度可以看作是恒定壁温; ( 3) 金属丝网骨架为刚性惰性结构,内部流速较小,满足 Darcy 定律,不考虑空气在金属丝网骨架上的吸附; ( 4) 金属丝网视为体积平均多孔介质,均匀分散在气体中,多孔介质可视为一种均匀弥散结构,各向同性,且每个单元都是均一的。

2. 2 数学模型

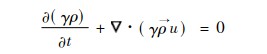

( 1) 多孔介质中质量方程对于单相流动,质量守恒方程为:

式中: γ 为多孔介质的空隙率; ρ 为流体的密度。

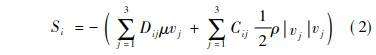

( 2) 多孔介质中动量方程多孔介质的动量方程具有附加的动量源项。源项由两部分组成,一部分是粘性损失项,另一个是内部损失项:

式中: Si 为 i 个方向( x、y、z方向) 上的动量源项; D 为扩散系数矩阵( x、y、z 方向) ; C 为阻力系数矩阵( x、y、z方向) 。

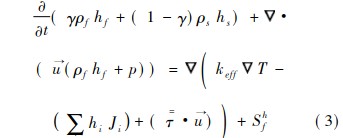

( 3) 多孔介质中方程

对于多孔介质流动中方程的处理,可仍然求解标准输运方程,只是需要修改传导流量和过渡项。在多孔介质中,传导热量使用有效导热系数,过渡项包括了介质固体区域的热惯量:

式中: hf 为流体的焓; hs 为固体多孔介质的焓; keff=为多孔介质的有效热传导率; τ 为应力张量; Ji 为流体 i 的扩散流量; Shf 为流体焓的源项。

多孔区域的有效热传导率 keff 由流体的热传导率和固体的热传导率的体积平均值计算得到:

式中: kf 为流体的热传导率 ( 包含湍流的贡献kt ) ; ks 为固体多孔介质的热传导率。

2. 3 边界条件

模型的边界条件包括: 入口速度边界、压力出口边界、多孔介质区域和壁面边界。

( 1) 入口边界,设定为速度入口,进口速度为均匀来流; 流体进口温度为 300 K。

( 2) 出口边界,设定为压力出口,出口静压为零。 ( 3) 多孔介质区域,多孔介质空隙率、阻力系数等参数分别按金属丝网生产厂家提供的几种常见的产品的参数设定。金属丝网材料为 304 不锈钢,其 物 性 包 括 密 度 7 930 kg /m3 ,比 热 容 809 J / ( kg·K) ,导热系数 28. 4 W / ( m·K) 。

(4) 壁面边界,设定换热器壳体为绝热边界,

热流密度为零; 传热管内通入饱和蒸汽,管壁温度可以看作是恒定壁温为 378 K; 近壁区模拟采用壁面函数处理修正。

湍流模型选取 RNG k - ε 方程湍流模型,压力、速度耦合采用 SIMPLE 算法

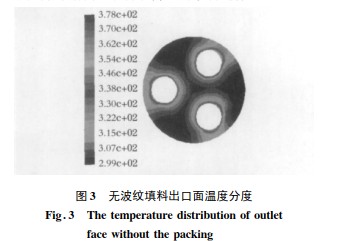

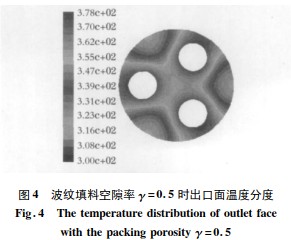

有波纹填料和无波纹填料模拟结果( 入口速度 u = 1 m /s) 对比如图 3 ~ 图 5 所示。图 4 为无波纹填料时换热器壳侧出口面温度分布,图 4 和图 5 为壳侧装填空隙率为 0. 5 的金属丝网波纹填

| k eff = γk f + ( 1 - γ) k s | ( 4) |

式中: kf 为流体的热传导率 ( 包含湍流的贡献kt ) ; ks 为固体多孔介质的热传导率。

2. 3 边界条件

模型的边界条件包括: 入口速度边界、压力出口边界、多孔介质区域和壁面边界。

( 1) 入口边界,设定为速度入口,进口速度为均匀来流; 流体进口温度为 300 K。

( 2) 出口边界,设定为压力出口,出口静压为零。 ( 3) 多孔介质区域,多孔介质空隙率、阻力系数等参数分别按金属丝网生产厂家提供的几种常见的产品的参数设定。金属丝网材料为 304 不锈钢,其 物 性 包 括 密 度 7 930 kg /m3 ,比 热 容 809 J / ( kg·K) ,导热系数 28. 4 W / ( m·K) 。

(4) 壁面边界,设定换热器壳体为绝热边界,

热流密度为零; 传热管内通入饱和蒸汽,管壁温度可以看作是恒定壁温为 378 K; 近壁区模拟采用壁面函数处理修正。

湍流模型选取 RNG k - ε 方程湍流模型,压力、速度耦合采用 SIMPLE 算法

3 数值模拟结果分析

由于金属丝网波纹填料的生产厂家一般都提供了产品的压力降特性参数,而且金属丝网波纹填料的一个很大的点就在于其阻力小、压降低,因此,本文着重讨论换热器壳侧的温度分布情况。3. 1 有波纹填料和无波纹填料模拟结果对比

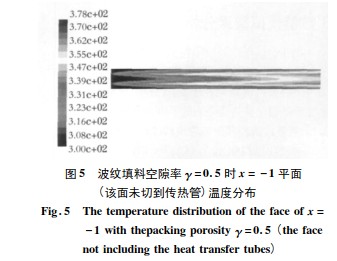

有波纹填料和无波纹填料模拟结果( 入口速度 u = 1 m /s) 对比如图 3 ~ 图 5 所示。图 4 为无波纹填料时换热器壳侧出口面温度分布,图 4 和图 5 为壳侧装填空隙率为 0. 5 的金属丝网波纹填

料后出口面的温度分布以及 x = - 1 平面的温度分布。由图可见,装填金属丝网波纹填料后的传热效果明显要比光管传热效果强得多。沿传热管管长方向,在金属丝网波纹填料的强烈扰动作用下,流体在填料中作曲线运动,加强了流体局部混合,使流体紊流度加深,并与传热管管壁充分接触来实现换热,此时管外流体温度逐步上升,并且到出口处已趋向于均匀。而对于光管,热流体始终贴近于传热管管壁附近,使管壁面与流体之间的温差减小,不利于传热的顺利进行。

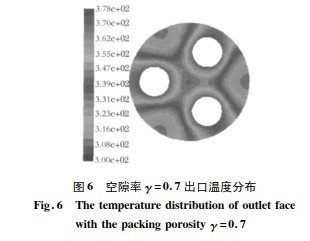

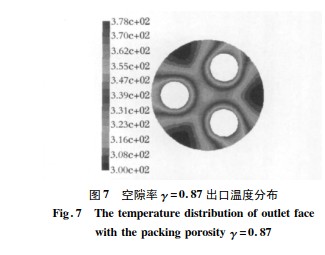

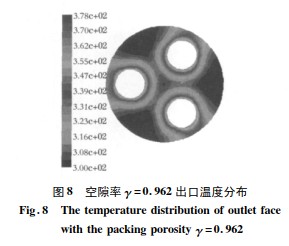

图 4 和图 6 ~ 图 8 显示了金属丝网波纹填料在不同空隙率情况下出口面的温度分布情况( 流体入口速度 u =1 m/s) ,图中显示,随着孔隙率的,

孔隙率 γ = 0. 962 时,壳侧流体的温度分布与图 3 中无填料时的温度分布已十分接近。说明金属丝网波纹填料有强化管壳式换热器壳侧流体传热的作用,且空隙率越小,强化传热效果越好,但壳程阻力也会随着孔隙率的减小而。因此,需要在传热效果和流动阻力之间作出相应的取舍,由于篇幅关系,本文不对“传热效果和流动阻力之间关系”进行研究。本文所建立的模型可方便的对各种空隙率的丝网进行模拟对比。

3. 2 不同空隙率的波纹填料模拟结果对比

图 4 和图 6 ~ 图 8 显示了金属丝网波纹填料在不同空隙率情况下出口面的温度分布情况( 流体入口速度 u =1 m/s) ,图中显示,随着孔隙率的,

金属丝网波纹填料对换热器壳侧流体的扰动作用变小,减少了与传热管管壁充分接触的时间,壳侧流体的温度变化越来越小,表现为蓝色由浅变深,靠近壁面区域的温度梯度显著降低。当填料的

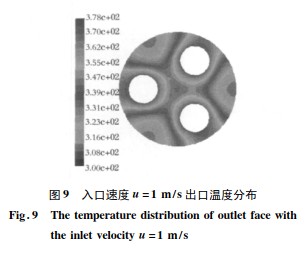

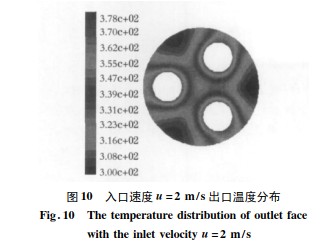

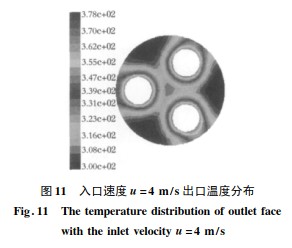

3. 3 不同入口速度模拟结果对

图 9 ~ 图 11 是空隙率 γ = 0. 7 的金属丝网波纹填料在不同的入口速度下的模拟结果。可见,入口速度越低,则传热效果越好,因为入口速度高会使壳侧流体在相同的孔隙率条件下通过金属丝网波纹填料的时间变短,导致流体与传热管管壁不能充分接触,使流体与传热管的换热未来得及充分进行,因此换热效果不如低流速下的换热效果好。金属丝网波纹填料的另一个主要点就是其低负荷性能好,几乎没有低负荷限,而其它换热器由于阻力过大,不适用于低流速工况。因此本文提出的换热器壳侧填装金属丝网波纹填料的方案对于低入口速度工况下的换热具有其它换热器所不具备的势。

结 论

模拟结果表明: 换热器壳侧填装金属丝网波纹填料可使流体在填料中作曲线运动,加强流体局部混合,使流体紊流度加深,并与传热管管壁充分接触,从而能够明显强化换热器壳侧传热; 金属丝网波纹填料的空隙率越小,则靠近壁面区域的温度梯度显著增加,换热效果就越好; 换热器壳侧入口流体速度越小,传热效果越好; 本方案对于低入口速度工况下的换热,克服了其它形式换热器由于阻力过大而不适用的局限性,具有势。