资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

不同铝含量瓷球的烧结及性能比较

2019-06-20 阅读:次

分别以铝含量为 50%、60%、70 %、80%并配以等量的烧结助熔剂来制造氧化铝瓷球。 研究了不同铝含量对瓷球密度、烧结、以及对瓷球耐磨性的影响。 结果表明, 瓷球的密度随铝含量的增加而;Al(60%)瓷球烧结温度较低, Al (70%)瓷球烧结温度较高;Al(60%)瓷球磨损率相对较低, Al(80 %)瓷球磨损率高。

前言

氧化铝陶瓷是以氧化铝为主要原料 , 以 α-Al2O3 (刚玉)为主晶相的一类陶瓷材料 。通常 , 以配料或基体中氧化铝的质量百分含量对氧化铝陶瓷进行分类和命名 ,如氧化铝含量在 75 %左右的氧化铝陶瓷称为 75瓷;氧化铝含量在90%左右的氧化铝陶瓷称为90瓷。一般地讲 ,瓷体中的氧化铝含量越高,氧化铝陶瓷的综合性能越好,但随着氧化铝含量,氧化铝的烧成温度也会提高 。笔者以不同铝含量的瓷球为研究对象,比较它们在等量烧结助熔剂作用下烧结温度的差别,以及不同铝含量瓷球之间磨损率的高低。

1 实验

1 .1 瓷球的及瓷球的制备

分别以辊棒废料为引入剂, 以碳酸钙 、硅酸锆 、钾长石为助熔剂。为比较不同铝含量瓷球的烧结温度,实验在每个中都使用了等量的烧结助熔剂 ,以辊棒废料和黑泥的铝含量之和分别设计了铝含量为50%、60%、70%、80%的4个 ,其中因辊棒中氧化铝的质量百分含量78%, 所以, 在铝含量为70%和80%时的中适量添加 α-Al2O3 粉, 以保证其氧化铝的含量。不同铝含量瓷球的化学成分见表 1

每种原料都放入刚玉罐中研磨 24 h , 取出烘干备用。根据进行配料, 然后先混料 4 h , 经烘干后再分别采用川西机器厂冷等静压成形机(LDJ 100/320 - 500)进行等静压成形 ,成形压力为 65MPa ,保压时间为180 s 。将成形后的瓷球放入硅钼炉进行常压烧结, 达到烧结温度后保温 70 min , 然后随炉冷却。为确定不同铝含量瓷球的佳烧结温度, 以其刚刚烧结成瓷时的温度(吸水率 <0 .005 %)为基准, 提高 20 ℃再分别烧制 2 个瓷球(即每个铝含量点烧制 3 个球 ,每球烧结温度间隔 10 ℃)。

1 .2 瓷球吸水率的测定

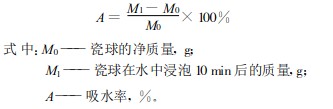

实验以测定瓷球吸水率来确定瓷球的烧结情况。其公式如下:

1 .3 瓷球磨损率的测试

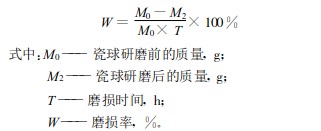

采用滚动方法测试瓷球的磨损率。把用不同铝含量所制的瓷球一起放入刚玉罐中, 加入适量的水, 调整球磨转速 ,磨损 T 小时后, 取出瓷球烘干测试。磨损率的计算公式如下:

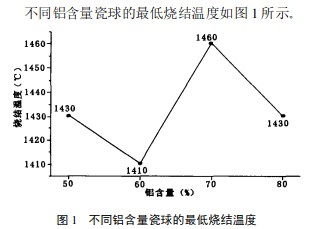

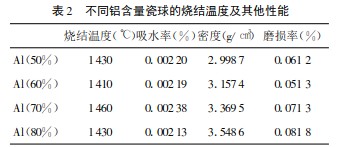

由图 1 可以看出,铝含量在50 %~ 80 %时 ,其烧结温度是先下降后上升然后再下降。其中氧化铝含量为 60 %时瓷球烧结温度低(1 410 ℃),铝含量为 70 %时瓷球的烧结温度高(1 460 ℃)。不同铝含量瓷球的烧结温度及其他性能见表 2 。

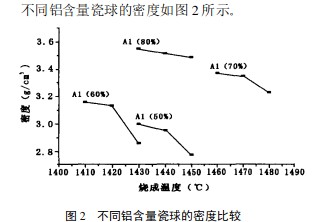

不同铝含量瓷球的密度如图 2 所示。

另外 , 根据排水法测定瓷球的密度 , 利用德国 BRUKER 公司 D8 ADVANCE 型 X 射线衍射仪对瓷球烧结体进行 XRD 物相分析。

2 实验结果与讨论

2 .1 不同铝含量瓷球的烧结温度

不同铝含量瓷球的低烧结温度如图 1 所示

由图 1 可以看出,铝含量在50 %~ 80 %时 ,其烧结温度是先下降后上升然后再下降。其中氧化铝含量为 60 %时瓷球烧结温度低(1 410 ℃),铝含量为 70 %时瓷球的烧结温度高(1 460 ℃)。不同铝含量瓷球的烧结温度及其他性能见表 2 。

不同铝含量瓷球的密度如图 2 所示。

由图 2 可以看出 ,横向方面 ,在每个铝含量点的瓷球都随烧结温度的增加其密度减小 。一般来说 ,陶瓷材料在烧结之前随着烧结温度的增加其气孔率不断减小 ,密度逐渐提高 , 但若进一步升高温度 , 材料密度减小而气孔率 。主要原因是在烧成过程中 ,一方面小气孔向大气孔迁移或通过晶界扩散排出 ;另一方面晶粒迅速长大而局部收缩形成闭口气孔。在达到烧结温度后,继续升高温度,原来存在于材料闭口气孔中气体的压强迅速, 使得气孔扩大 , 发生膨胀现象, 所以达到烧结致密后继续升高温度, 密度下降, 气孔率。纵向方面, 随着氧化铝含量的提高 ,瓷球的密度也在。这是由于氧化铝在所有添加的原料中密度是大的,随着氧化铝含量的增加,瓷球的密度也。

2 .3 不同铝含量瓷球的磨损率

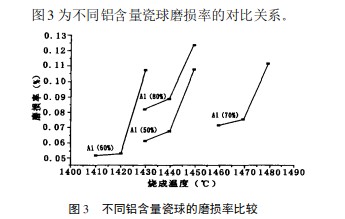

图 3 为不同铝含量瓷球磨损率的对比关系 。

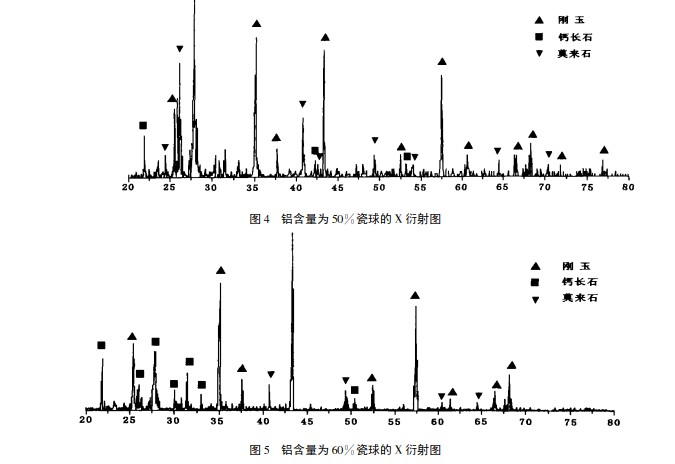

由图 3 可以看出, 横向方面, 随着烧成温度的提高,每个铝含量点的瓷球磨损率都在不断上升 。这是由于晶粒尺寸对瓷球的耐磨性有着大的影响 ,随着烧成温度的提高 ,瓷球的晶粒不断 ,从而影响其耐磨性。另外 ,由于烧结温度升高, 瓷球的气孔率,密度下降 ,也是造成其瓷球强度下降,磨损率上升的原因之一 。纵向方面 ,Al(50 %)磨损率到 Al(60 %)是下降的, 从Al(60 %)磨损率到 Al(80 %)又是上升的。其中Al(60 %)的磨损率低(0 .051 3 %),Al(80 %)的磨损率高(0 .081 8 %)。由不同铝含量瓷球的 X 衍射图(图 4 、图 5 、图 6 、图 7)可以看出,它们的主晶相都为刚玉相,并随着铝含量的增加主晶相的成分也在增多。

研究结果认为:氧化铝瓷球的磨损过程与其力学性能(弹性模量 、硬度 、断裂韧性等)、显微结构(晶粒的尺寸 、孔洞 、次晶相、裂纹 、晶界等)和工况条件(瓷球的运动状态、磨料的硬度 、磨机的转速等)密切相关。Al(60 %)瓷球由于烧结温度低使其在微观结构方面可能得到佳状态。另外 ,Al(60 %)瓷球的密度适中 ,在球磨罐中受碰撞的力量相对于密度较大的 Al(70 %)和Al(80 %)的瓷球要小些 ,这也是其磨损率较低的原因之一。

4)扭曲。该种缺陷亦称为燕形砖(如图 4 所示),长边如展翅的燕子一般, 且短边也变形, 全窑坯体一致,有规律性。产生的原因是烧成温度过高, 窑内压力不合理,烧成带至少有 2 节以上 ,上下温差过大 。

解决措施:①在尺寸允许的情况下 ,尽可能降低烧成温度,调整窑内的上下温差 ,使之趋于平衡 ;②调整各烧嘴的气压, 使之合理 ;③若坯体尺寸偏大无法降低

温度 ,可先降低成形压力再降低温度,确保尺寸在允许的范围内。

5)不规则变形 。无法分类的不规则变形 ,发生位置不固定或是不连续, 变形也各不相同 ,无规律可循。该缺陷产生的原因可能是入窑时不整齐 、混乱 ,在窑内运行时挤压 、搭叠造成 ,或是窑内辊棒上粘结物过多,导致砖坯在窑中前后左右碰撞。解决措施 :①入窑码砖要整齐 ,不多砖不少砖 ;②保持窑内辊棒水平等高, 清除辊棒上粘结物。综上所述, 产品变形发生时,应准确的分析出变形产生的原因,及时采取措施, 其中快、有效地措施就是对烧成曲线的调整 , 但前提是保证产品的各项性能指标符合要求 ,使其尺寸在允许范围内 。如果通过调整烧成曲线还未能解决变形, 就要根据前边提到的几种诱发因素采取相应措施予以解决。

5)不规则变形 。无法分类的不规则变形 ,发生位置不固定或是不连续, 变形也各不相同 ,无规律可循。该缺陷产生的原因可能是入窑时不整齐 、混乱 ,在窑内运行时挤压 、搭叠造成 ,或是窑内辊棒上粘结物过多,导致砖坯在窑中前后左右碰撞。解决措施 :①入窑码砖要整齐 ,不多砖不少砖 ;②保持窑内辊棒水平等高, 清除辊棒上粘结物。综上所述, 产品变形发生时,应准确的分析出变形产生的原因,及时采取措施, 其中快、有效地措施就是对烧成曲线的调整 , 但前提是保证产品的各项性能指标符合要求 ,使其尺寸在允许范围内 。如果通过调整烧成曲线还未能解决变形, 就要根据前边提到的几种诱发因素采取相应措施予以解决。

3 结论

氧化铝瓷球的密度随铝含量的增加而 ,但烧结温度并不是随着铝含量的增加而直线上升的 ,铝含量为 60 %时的瓷球烧结温度低;铝含量为 70 %时的瓷球烧结温度高。在铝含量为 50 %、60 %、70 %、80 %的瓷球中 ,Al(60 %)的瓷球磨损率低,Al(80 %) 的瓷球磨损率高。