资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

金属丝网波纹填料在甲胺生产中的应用

2019-06-20 阅读:次

1概述

金属丝网波纹填料是一种高效规整填料,它具有生产能力大、分离效率高、压力降小、操作弹性大、滞液量小等点,可广泛应用于精馏、吸收等单元操作,尤其适用于难分离物系和热敏性物系的减压精馏过程。金属丝网波纹填料是由彼此平行、垂直排列的丝网波纹片组成,其传质性能的劣与丝网的润湿性能有关,而丝网润湿状况的好坏,不取决于被分离物质对材质的比表面张力,也与塔内的气液负荷及丝网表面情况有密切关系。目前规整填料种类多,形状不同,性能各异。Melhpal【填料是瑞士公司20世纪70年代的产品,它的问世是规整填料史上一座重要的里程碑。如今,MeUapa】(的换代产品已经出现,如瑞士K唧公司的Rom_b叩aI【填料、德国R ASCHIG公司的RarchigSupeIpal【填料、瑞士sukr公司的op衄侧填料、上海化工研究院的(SM、sW、sC、SB)系列新型规整填料、天津大学的姒填料、南京大学的S矾OPAK填料等。Sw型网孔波纹填料系上海化工研究院与江西萍乡化工填料厂联合开发的新型规整填料,1995年通过科委鉴定,1996年获科技成果二等奖,并获得,已在20多个省市数千个项目中用于精馏吸收,特别适用于真空、常压及加压精馏装置。SW一1型及SW一2型填料是在总结了国内外应用技术的基础上,采用价值分析法简化加工,节约材料,因而具有大实用意义,已在石化、医药、化肥、轻工、化工、、基本合成等领域广为推广应用,取得良好社会与经济效益,使用塔径达3 m以上,并在油脂化工等高溶点热敏性物系应用方面也取得良好效果。Sw一1型填料压降与孔板砌∞相当,效率略低于CY型丝网波纹填料。Sw一2型填料压降大大低于孔板M450型,效率略等于Bx型丝网填料,高于M450型孔板填料。

2方案的设计及实施

2.1方案的设计

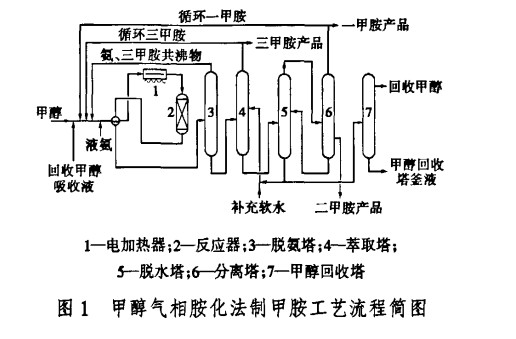

目前,国内各甲胺生产厂家大都采用的是5塔连续精馏流程,甲胺由甲醇和氨在加压条件下,于酸性催化剂上反应合成,生产技术相对较成熟,其基本的生产流程是:甲醇和氨以l:1.5—4的配料比,在高温425。430℃、高压3.O MPa及催化剂存在下,进行连续气相催化反应,生成一甲胺、二甲胺、三甲胺的混合粗品,再经一系列的蒸馏塔连续加压精馏分离,脱氨、脱水,分离,可得一甲胺、二甲胺、三甲胺的工业品。早期建设的甲胺装置精馏塔几乎全部选用板式结构,虽然投资少,但塔身高大,结构复杂、安装和检修比较困难。精馏塔全部选用金属丝网波纹规整填料型的精馏塔,它具有比表面积和空隙率大,塔体阻力小、传质、传热效率高、操作弹性大、安装检修方便等点,而且能使精馏塔的塔高降低1/3。

2.2.1填料塔的结构

精馏I—V塔的结构基本相同,从进料板向上为精馏段,向下为提馏段。原料液在塔釜经过再沸器加热到沸点温度时,进入填料塔的填料层,在丝网填料上进行充分的传质、传热的过程,轻组分不断被加热、汽化、上升,重组分不断被冷却、液化、下降。塔顶有冷凝冷却器和回流槽,以提供必要回流液。塔釜设有热虹吸式再沸器,靠0.6胁蒸汽加热提供所需要的热量,保证整个塔的填料层处于沸腾状态。液体分布器为槽液体分布器,它的结构紧凑,槽间相互连通,能保持所有槽处于同一水平面,因而易于达到液体分布均匀。填料及分布器的安装严格按照标准进行安装,从填料的安装、清洗、分布器的安装、水平度检测等都由专人进行认真检查、检测,保证安装质量,确保精馏塔的效果。

2.2.2填料塔的特点

经过对国内诸多填料生产厂家进行认真考察、研究和对比,选用了上海化工研究院的SW一2型填料,该填料的主要技术参数为:比表面积500 m2/m3,空隙率90%,理论塔板数8—10块/m,由于丝网网片上的流道与轴线有一定倾角,相邻两网片上的流道倾角方向相反,而上下两层填料紧密贴合,并相互交错9a0安装,促使液体经过每一层后重新分布而趋于均匀,强化了液体的均布能力,具有良传质、传力;该填料空隙率大,流道规则,压降小,通量大,持液量小,阻力小。所以,与使用板式塔相比,SW_2型填料的主要技术指标要比板式塔高很多。

同时,在节能降耗方面,填料塔比板式塔更为突出,传统的甲胺精馏装置中,精馏塔大部分选用了板式塔结构,虽然投资小,但是塔身高大,结构复杂,安装和检修十分困难,控制点多,操作复杂,工艺指标反应滞后,调解段少,调整时间长,产量不稳定,不易控制。实际生产中,持液量大、阻力大、能耗高,增加了产品的生产成本,削弱了产品的竞争势。

2.3甲胺精馏工艺简介

从配料合成工序来的粗甲胺进入脱氨塔,塔顶得到氨和三甲胺的共沸物,返回配料合成工序,塔釜液送入塔。脱氨塔顶操作压力1.9胁,用塔顶冷凝器冷却水进行压力调节。塔用新鲜水作为剂,由塔上部加入,塔顶蒸出的三甲胺一部分作为产品去配制工序,另一部分返回到合成工序,塔 釜液送人脱水塔。塔的操作压力1.2 MPa,用塔顶冷凝器冷却水进行压力调节。塔釜液进入脱水塔,塔顶蒸出的一甲胺、二甲胺的混合物送入分离塔,塔釜液送人塔。脱水塔塔顶操作压力 0.9 MPa,用塔顶冷凝器冷却水进行压力调节。以脱 水塔来的一、二甲胺的混合物进入分离塔,塔顶分离出来的一甲胺一部分作为成品送入产品配制工序,

一部分返回到配料合成工序;塔下部采出的二甲胺 产品送入到二甲胺贮槽。分离塔操作压力0.55 MPa,用塔顶冷凝器冷却水进行压力调节。脱水塔的釜液进入塔,经过分离进一步回收甲醇,以降低原料消耗,改善废水水质。流程简图见图l

主要消耗指标下降,产品生产成本降低,提高了企业的竞争力和经济效益,每年降低的效益为:甲醇30000×(1.68—1.65)×2000=180万元;液氨30000×(0.48—0.45)×800=72万元;蒸汽30000×(10.8—9.8)×80=2幻万元;电30000×(400—385)×2.0:90万元;总计582万元。

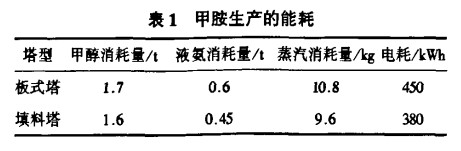

3工程实施的效益

大直径填料精馏塔在3万L/a、12万∥a甲胺装置中成功应用,生产出了合格的一、二、三甲胺产品,使该公司甲胺生产能力位居国内前三甲之列。装置运行以来取得了良好的经济效益,甲醇、液氨和蒸汽吨耗均有大幅降低见表1。

主要消耗指标下降,产品生产成本降低,提高了企业的竞争力和经济效益,每年降低的效益为:甲醇30000×(1.68—1.65)×2000=180万元;液氨30000×(0.48—0.45)×800=72万元;蒸汽30000×(10.8—9.8)×80=2幻万元;电30000×(400—385)×2.0:90万元;总计582万元。