资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

规整填料在铜液塔中的应用

2019-10-30 阅读:次

1 概况

我厂是以煤为原料造气的中型合成氨厂,设计能力为年产合成氨150kt,原料气净化采用碳丙脱碳和醋酸铜氨液洗涤。在进入铜洗之前,部分气体通过甲醇塔副产甲醇。铜氨液吸收有害气体之后,采用蒸汽加热及减压使有害气体溢出,再经水冷、氨冷及加HAC、加氨,使铜氨液得到,恢复吸收的能力。

内径为1600mm的铜液塔原采用 50×50×2mm铁质鲍尔环散堆填料,在18m高填料层中,有2个锥形的液体收集器,以消除铜液自塔顶流下所产生的塔璧效应。在实际生产过程中,原料气中CO含量为3%时,脱除CO吨氨需铜液量为6.5~7.0m3。由于我厂合成氨系统2~3a为一个大修周期,生产后期常常会出现塔阻力、铜液在塔内偏流的情况。生产负荷变化时,常发生微量高、铜液塔易带液现象。随着我厂合成氨产能的进一步扩大(160~180kt/a),铜液塔的生产能力成了制约合成氨生产的瓶颈。如果采用小规格填料来吸收效果,势必引起阻力的,而增加铜液量,又受到铜泵打液量的限制(离心式铜泵大打液量为125m3/h),因此只能利用高效填料来铜液吸收CO的能力。根据我厂规整填料在氨吸收塔中的应用及各方调研,决定采用新型规整填料代替鲍尔环填料来达到铜液吸收效果和节能、降耗的目的。

2 我厂使用的规整填料的特点

我厂铜液塔内件改造由上海化工研究院设 计,规整填料型号为SM250Y,是由与水平线成45℃的波纹金属薄片组成的圆柱体,薄片上均匀分布着 4mm的小孔。规整填料的单元高度为200mm,空隙率为97%,每盘填料直径为1600mm,与铜液塔内径相等,每层填料均分成3块,并用合金丝相扣,以利吊装清理和重复利用。

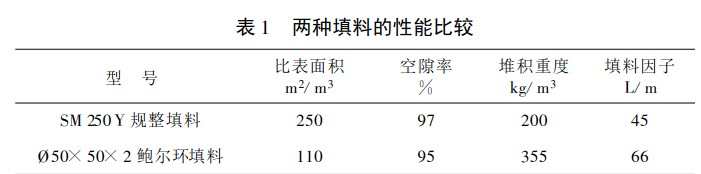

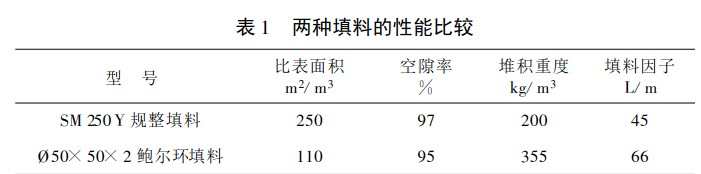

组装时,相邻两盘填料的波纹方向相互垂直交错,每一段高度为5600mm,整个填料层分3层安装,每两层间有液体收集器和再分布器,填料层与分布面总高18m,铜液塔下部依然是驼峰收集器。规整填料与鲍尔环填料的性能比较见表1。

SM250Y规整填料具有如下特点。(1)表面积大SM250Y规整填料是由0.15mm的金属板片用特殊模具冲压而成的斜波纹板,波纹与塔轴线成一定倾角,且板上冲有 4mm的小孔,其开孔率约为12%。小孔的主要作用是增加气体在横向混合液体中的均匀分布。其比表面积达到了250m2/m3,是鲍尔环填料的2倍多,由于其结构的特殊性,使得气液传质效率得到了较大的提高。

(2)压力降小,生产能力大在实际生产中,使用规整填料,其阻力0.08~0.09MPa,而采用散堆的鲍尔环填料,其阻力降则高达0.15~0.20MPa。在吸收能力方面,使用鲍尔环填料,铜液塔高生产能力为450t/d,而使用规整填料,生产能力高达到550t/d。

(3)填料表面有效利用率高

由于规整填料组装时相邻波纹片的波纹方向相反,这样就在填料盘内部形成许多交叉对称的规整倾斜通道,气液两相在填料塔中不断呈工形曲线运动,有利于气液均匀分布和充分接触,有相对充足的停留时间,且3层填料的层间均有外收集器和再分布器,所以液体在填料塔中与气体接触时不会产生积液、死角,避免了塔壁效应,了填料的操作弹性,提高了填料表面的有效利用率。

3 对铜液塔使用规整填料后的改造

3.1 铜液过滤机的投用

我厂采用的是ADA脱硫和碳丙液脱碳,原料气在进铜洗之前约有2/3气体经过联醇生产,因而在进铜洗前,原料气中的灰尘和硫化氢含量均较高。正常运行过程中,铜液中杂质含量较高,铜液呈灰黑色,在通过规整填料的 4mm小孔时,这种质量的铜液易将规整填料通道堵塞,影响铜液的吸收,甚至容易发生带液或因堵塞而导致系统停车。我厂在规整填料铜液塔投产之前,使用了广西澄宇设备厂生产的铜液过滤机,该过滤机通过陶瓷膜的吸附铜液中的杂质,经此机过滤后的铜液质量明显好转。该铜液过滤机的铜液过滤能力为3~4m3/h,过滤面积为60m2。使用铜液过滤机前,铜液中悬浮物为25g/L,使用后,悬浮物为3g/L,确保了铜液能较好地通过规整填料。去年,我厂又上了1台过滤机,使过滤能力达到8m3/h,进一步提高了铜液质量。

3.2 采用液体收集分配器代替原液体分配锥

使用鲍尔环填料时,铜液在铜液塔内常有壁流现象发生,并时常产生泡沫夹带甚至带铜液。

改用规整填料后,我厂对铜液塔内件进行了相应的改造。

(1)将填料分成3层,以取代原先18m高的鲍尔环填料,且填料层间由原先的压环改为收集分配器,尽可能减少下流过程中铜液所产生的塔壁效应;使用再分配器,有效地了铜液与气体的接触空间,确保了好的吸收效果。

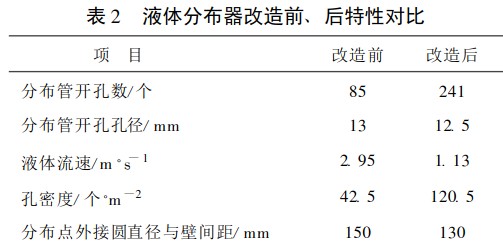

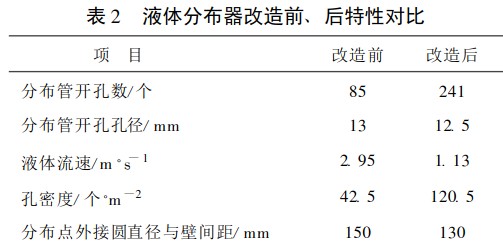

(2)改造铜液进口分布器。增加了液体分布器的分布管数和孔数,取消了液体分布板。铜液进口分布器改造前、后特性对比见表2。

表2液体分布器改造前、后特性对比

分布器改造后,确保了入塔液体在塔内分布的均匀性。由于通过孔板流速降低,有效地提高了气体产生液泛的速度和铜液塔的能力,减少了夹带铜液的可能性。

4 规整填料在铜液塔中的使用状况

在使用规整填料前,由于使用了铜液过滤机,铜液质量相对较好,近几年来,没有发生一起因铜液塔问题而导致的系统停车。在规整填料使用初期,由于铜液过滤机投用,铜液质量的提高,使用状况良好,铜液的吸收效果也有较大的提高。但近几年由于原料煤中含硫量高,导致了铜液塔内铜液起泡,从而导致氨水塔桶氨水发蓝,加入消泡剂后,情况得到了一定改善。

针对规整填料在使用几年之后所产生的压差升高、下部时有略堵的状况,我厂采取了以下措施加以解决:

①利用停车间歇,将入铜洗气温度提高,清洗整塔填料;

②将蒸汽从铜液塔下部导入,蒸煮下部规整填料;

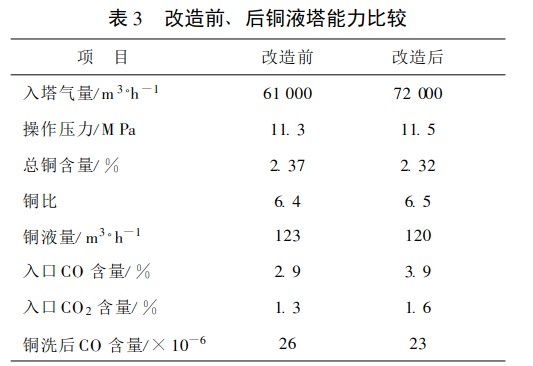

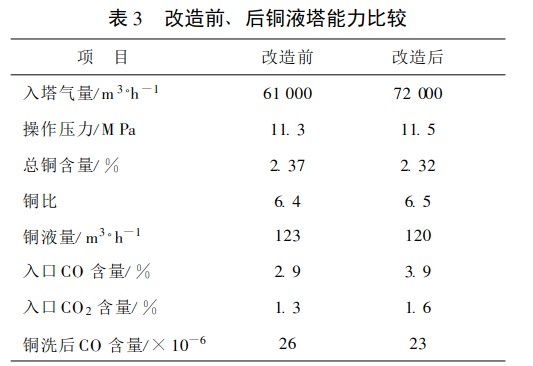

③利用停车机会,用稀氨水进行铜液塔单塔的清洗。通过以上几种手段,铜液塔运行过程中的系统压差有明显的好转,生产能力明显提高。表3列出了改造前、后操作数据的比较。通过改造,铜液塔能力提高了近20%。

①利用停车间歇,将入铜洗气温度提高,清洗整塔填料;

②将蒸汽从铜液塔下部导入,蒸煮下部规整填料;

③利用停车机会,用稀氨水进行铜液塔单塔的清洗。通过以上几种手段,铜液塔运行过程中的系统压差有明显的好转,生产能力明显提高。表3列出了改造前、后操作数据的比较。通过改造,铜液塔能力提高了近20%。

5 经济效益

5.1 节电

由于使用规整填料,同等负荷条件下,铜液耗用量减少10m3/h左右,铜泵电流下降近3~4A,每年以8000h计算,则可节电24.94万kW·h,以每千瓦小时0.265元计,则年节约费用6.61万元。

5.2 节汽

由于铜液量减少,吨氨汽耗由先前的620kg下降到490kg,以每年产合成氨165kt、吨汽价40元计算,年节省蒸汽费用85.8万元。

5.3 节氨

由于铜液量减少,吨氨加氨量减少约2.3kg,按年产合成氨165kt、吨氨价格2200元计算,则节氨效益为83.49万元。

5.4 能力扩大

由鲍尔环填料改为规整填料后,铜洗能力由原来150kt增加到了175kt。吸收效果的提高,

消除了因合成氨能力的扩大而导致的铜液量不足这一瓶颈,为合成氨生产能力的扩大提供了充足条件。

6 结语

规整填料相对于鲍尔环填料具有较大的比表面积、较高的传质传热性能。我厂用规整填料取代鲍尔环填料的铜液塔改造后,铜液塔具有较大的操作弹性,铜洗能力得到了大幅提高,证明用规整填料替代鲍尔环填料是一项能带来较高经济效益的好途径、好方法。