资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

国内塔器化工填料技术的进展研究

2019-10-09 阅读:次

填料塔与板式塔相比,具有压降低、效率高(指单位高度的分离效果,下同)、持液量小的点。进入80年代以来,我国的填料塔技术得到了迅速的发展,在工业生产上得到大量的应用。填料塔主要包括塔填料和塔内的液体分布器。

塔填料

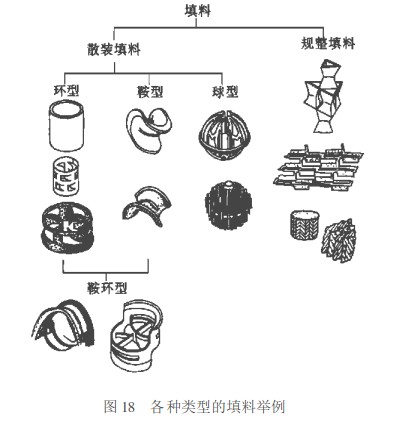

塔填料简称填料,归纳起来主要有4种类型:环型、鞍型、球型、规整填料,如图18所示。

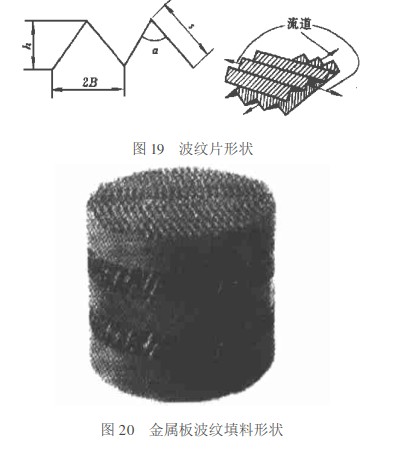

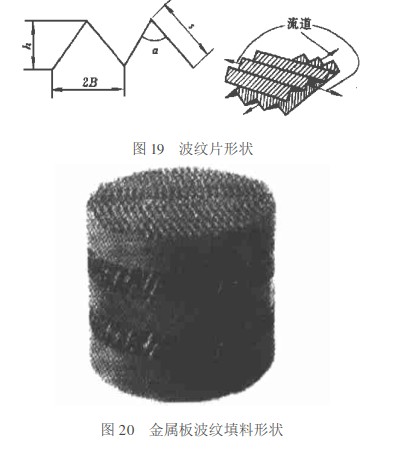

我国对鲍尔环、阶梯环、矩鞍型、矩鞍环、波纹填料等进行了大量的研究[53~57],并在此基础上开发出了网孔波纹板、压延孔波纹板、共轭环、改进矩鞍环、扁环等[68~71]新型填料,获得了成功的应用。在众多的塔填料中,波纹规整填料、矩鞍环以其良的综合性能,在生产上应用为广泛。2.1.1 波纹规整填料 波纹规整填料可分为:丝网波纹填料、板波纹填料、网孔波纹填料、压延孔波纹填料。材质可根据不同的应用场合,采用金属、塑料、陶瓷、碳纤维等。图19是波纹板片的形状,图20是波纹规整填料的形状。从结构上来看,波纹规整填料与散堆填料相比有许多点,其

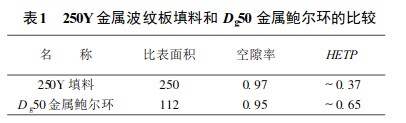

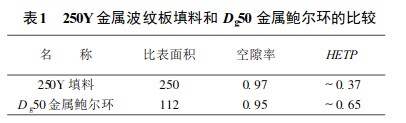

中大的点是波纹规整填料较好地处理了填料的比表面积和空隙率的关系。一般的散堆填料,空隙率大则比表面积小,通量大而效率低,比表面积大,则空隙率小、效率高而通量小。从表1的比较可知,250Y金属波纹板填料比Dg50金属鲍尔环的比表面积大一倍多,而空隙率不但没有下降,还略

有提高。这是250Y填料比Dg50金属鲍尔环传质效率提高70%左右的主要因素。尽管不同的应用场合,效率和通量的数据会有所变化,但填料的结构和参数决定了250Y填料的效率和通量大于Dg50金属鲍尔环。与板式塔相比,Dg50金属鲍尔环除具有压降低的势以外,在效率方面,没有势。板间距500mm,板效80%的塔板,其HETP为0.625m,与Dg50金属鲍尔环相当。而250Y填料无论压降还是效率与板式塔相比,势非常明显。因此,波纹规整填料问世以后,受到世界各国的重视,开展了广泛的研究,在新塔设计和老塔改造中被大量采用。应用范围遍布于化工、石油化工、炼油、轻工、制药、等行业。现举两例具体说明波纹填料的越性。

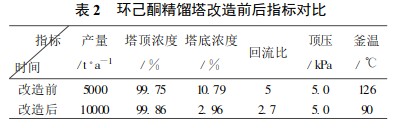

(1)环己酮精馏塔的改造。某厂环己酮生产精馏塔塔径1.6m,塔高40m,原安装70块浮阀塔板。

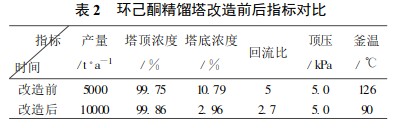

在原塔身中将全部70块塔板改成25.5m的250Y金属波纹板填料。每5m填料层安一只液体再分布器。改造前后各项指标对比如表2。

由表2可知,250Y金属波纹板填料具有以下点。

2.1.2 矩鞍环填料 环形填料和鞍形填料是主要的2类散堆填料,均已在生产上大量应用。矩鞍环把环形和鞍形填料结合在一起,因此兼有两者的点。金属矩鞍环由美国诺顿(Norton)公司于1978年开发成功,在此基础上,我国研制出了国产的矩鞍环填料[59],金属矩鞍环填料的结构形状如图21所示。

①通量大,在塔体不变的条件下,环己酮产量从5000t/a扩大至10000t/a。

②分离效率高,同样的塔高,塔顶产品纯度提高,塔釜环己酮浓度降低,使得返回系统的环己酮减少,而且回流比从5下降至2.7,下降将近一半。

③压降低,在塔顶绝压相同的情况下,釜温从126℃下降至90℃。由于釜温降低,可采用反应的副产蒸汽加热,而不再需要新鲜蒸汽加热。

回流比下降,塔釜采用副产蒸汽加热,蒸馏得 率3项的提高所产生的直接经济效益达每年201.6万元。

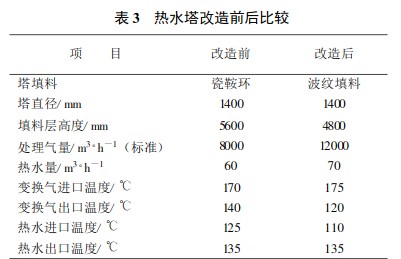

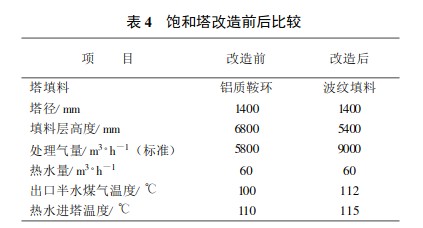

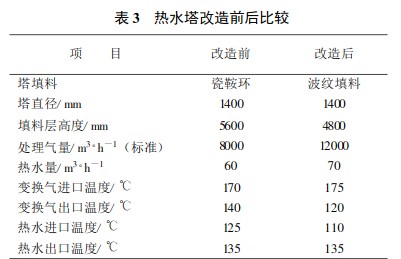

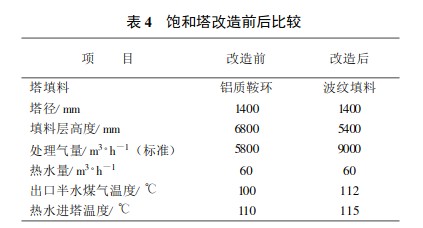

(2)合成氨厂热水饱和塔的改造[72]。大部分合成氨厂变换工段往往由于半水煤气增湿不够,不能满足变换反应的要求,需要外供大量蒸汽。一般供气在900kg/t氨左右,理论计算可知,在保温和热量回收理想情况下,外供蒸汽量可降低到400kg/t氨以下,所以充分发挥饱和热水塔的作用,提高效率,是变换节能的关键。目前大多数厂家都采用增加塔高、塔径或采用双饱和热水塔的方法达到回收余热的目的,既增加了投资,又增加了阻力。规整波纹填料用于饱和热水塔,可以大大增加气液两相的传质及提高传热效率,较大程度的回收变换气余热自产蒸汽,在不增加塔高塔径的条件下,通过采用板波纹填料更换原装瓷环填料后,通量可提高70%左右,传质传热效率提高2倍以上。表3和表4是直径1.4m热水塔和饱和塔的改造比较。

2.1.2 矩鞍环填料 环形填料和鞍形填料是主要的2类散堆填料,均已在生产上大量应用。矩鞍环把环形和鞍形填料结合在一起,因此兼有两者的点。金属矩鞍环由美国诺顿(Norton)公司于1978年开发成功,在此基础上,我国研制出了国产的矩鞍环填料[59],金属矩鞍环填料的结构形状如图21所示。

从其结构来看,这种填料大的特点是,整个填料是开放式的,几乎是由几条筋构成的,因此,填料层的空隙高。

矩鞍环鞍形部分两侧的翻边和另一侧的环形结构,增加了填料的机械强度,可以采用较薄的材料制造。诺顿公司生产的矩鞍环壁厚0.4mm,既节省材料,又增加了填料层的空隙率。例如Dg50的金属矩鞍环空隙率达97.8%[72],大于Dg50鲍尔环(95%),甚至大于250Y金属波纹板材料(97%)。

由于矩鞍环填料空隙率大,而且气体在填料层的流动通道曲折较少,所以这种填料具有压降低、通量大的点。

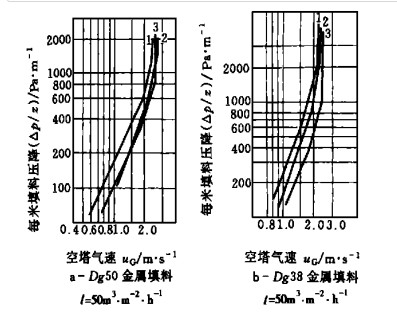

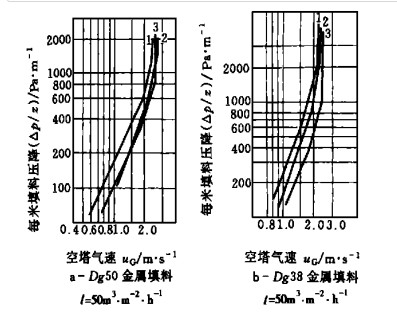

从图22[70]可看出,3种填料中,矩鞍环具有压降低,液泛气速大的点;此外效率也较高。

从其结构来看,这种填料大的特点是,整个填料是开放式的,几乎是由几条筋构成的,因此,填料层的空隙高。

矩鞍环鞍形部分两侧的翻边和另一侧的环形结构,增加了填料的机械强度,可以采用较薄的材料制造。诺顿公司生产的矩鞍环壁厚0.4mm,既节省材料,又增加了填料层的空隙率。例如Dg50的金属矩鞍环空隙率达97.8%[72],大于Dg50鲍尔环(95%),甚至大于250Y金属波纹板材料(97%)。

由于矩鞍环填料空隙率大,而且气体在填料层的流动通道曲折较少,所以这种填料具有压降低、通量大的点。

从图22[70]可看出,3种填料中,矩鞍环具有压降低,液泛气速大的点;此外效率也较高。

图22 三种填料的压降比较

1—鲍尔环;2—阶梯环;3—环矩鞍

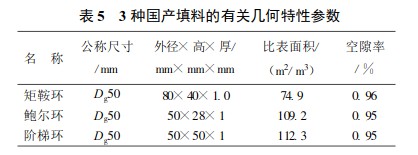

从表5可知,相同公称直径的3种填料,矩鞍环的比表面积小,但其传质效率并未下降,与鲍尔环相比还略有提高。这可能是矩鞍环填料在塔内相互之间是点接触,使填料的表面积得到充分利用,与鲍尔环相比有效气液接触面积并未像比表面积那样下降那么多,填料的结构使得液体在填料上汇合和分散的点较多,有利于液体的表面更新,提高传质速率。

表5 3种国产填料的有关几何特性参数

从压降、通量、效率综合考虑,矩鞍环是一种性能良的散堆填料。它已成功的应用于化工、炼油等行业。

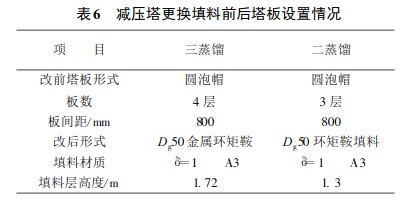

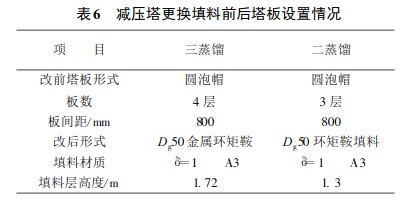

金属矩鞍环[72]填料在减压蒸馏塔的应用实例:年处理能力分别为300×104t和250×104t的2套原油蒸馏装置,其减压塔均按生产润滑油馏分类型设计,2套装置技术改造均采用环矩鞍填料代替了原塔顶4层圆形泡帽塔板,如表6所示。

改造后主要情况如下:

(1)在减压塔 4.2m部位换热板段,采用金属环矩鞍填料代替原泡帽塔板后,压降显著下降,弹性大能适应减压塔各种操作条件,正常生产塔顶回流量为40t/h左右,而开工或遇到生产波动时可达100t/h以上,减压塔顶都能在较短时间内达到正常操作。

(2)填料高度:三蒸馏为1.72m,填料容积21.9m3;二蒸馏为1.3m,填料容积18m3,二蒸馏的处理量正常时比三蒸馏大,大达9500t/h,减压塔顶的操作仍处于正常情况,表明金属环矩鞍填料是一种性能较为良的填料,处理能力高、弹性大、压降低。

(3)采用填料后减压塔压降减小,使减压拔出率得到提高,三蒸馏改造后总拔出率由58.42%提高到60.32%,增加1.9%,除了塔顶塔板更换填料外,还有其他措施:如减压塔进料段上更换新型泡沫网,增设减五线等共同取得。采用填料后塔顶负荷下降也包括调整减一中、二中段回流取热比例的作用,使塔顶负荷降低,因此使用填料后的经济效益不能单独计算。

(4)金属环矩鞍填料制造材质使用了普通碳钢,经几年使用发现有减薄现象,填料环的机械强度不如新装填料好,因此再继续使用若干年,整个填料金属和堆积密度将发生变化,因此新投用的填料应采用耐腐蚀的材质为好。

(5)液体分布器必须均布效果好,油品进料前需要过滤器过滤,以防阻塞影响正常使用。

以上的应用实例体现了矩鞍环低压降、大通量的特点。

散堆填料种类很多,除上述3种以外,我国开发的共轭环填料,可用于液-液和气液传质的扁环填料,也具有良的性能。

2.2 液体分布器

塔填料配以设计合理的气液分布器,其良的性能才能得到发挥。填料塔分离效果的好坏,塔填料是基础,气液分布器是保证。因此,人们在开发新填料的同时,对气液分布器作了大量的研究工作[72]。

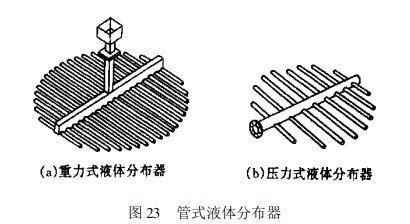

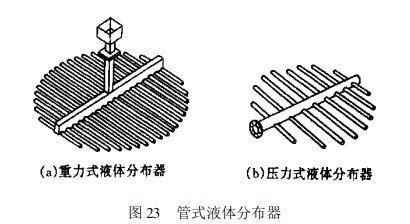

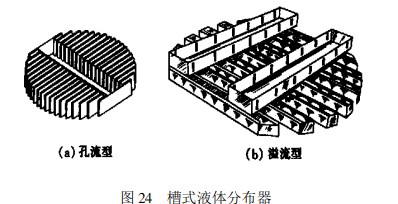

液体分布器根据要求不同,结构变化较多,基本的结构形式有3种:管式、槽式和盘式。

2.2.1 管式液体分布器 管式液体分布器分为重力式和压力式两种,如图23所示。两型式的分布器,流体流出方式均为孔流。

图23 管式液体分布器

这种型式的流体分布器,适合于中等液量以下的场合,故在精馏塔中较常用。液体依靠重力或压力从小孔流出,对安装的水平度要求没有下述槽式高。对于高塔受风载负摇动时,对液体分布的质量影响较小。

管式液体分布器要求液体较为清洁,并在分布 器之前安装过滤器,以免堵塞喷淋孔。一般要求喷淋孔直径在2.5mm以上。对喷淋密度特别小的场合,又要求有足够数量的喷淋孔,孔径可取2.5mm以下,但提高对流体过滤的要求。

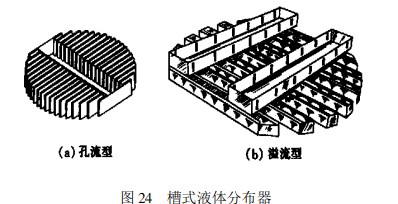

2.2.2 槽式液体分布器 槽式流体分布器分布主要分孔流型和溢流型两种,如图24所示。

图24 槽式液体分布器

溢流型分布器,溢流口一般为倒三角形或矩形,它适合于大液量或较易堵物料。

孔流型分布器除了图24所示以外,还有多种形式,目的为了提高分布器的操作弹性和改善液体分布质量。槽式分布器清洗较为方便。对分布器安装的水平度要求高。

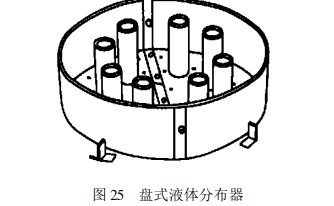

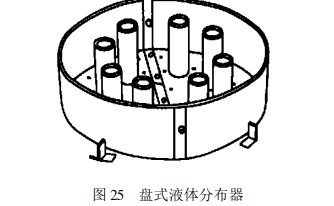

2.2.3 盘式液体分布器 盘式分布器的结构如图25所示,喷淋孔设置在盘的底板上,升气管口可加盖板以防液体直接通过升气孔进入下一层填料。

这种分布器比较适合于塔径较小的场合,作为流体再分布器所占用的空间较小。

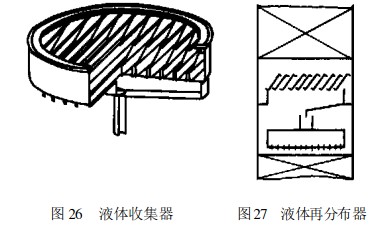

2.2.4 液体再分布器 即使在液体初始分布较为均匀的情况下,由于填料的自分布作用和塔体不完全垂直,流体经过一段填料后,将产生壁流、沟流和偏流,影响效率。所以在一定的填料层高度以后,要把塔截面上的液体收集起来,进行流体再分布。再分布的作用有两个:一是把液体重新分布均匀;二是使整个塔截面浓度不均匀流体混合,使流体浓度均匀。

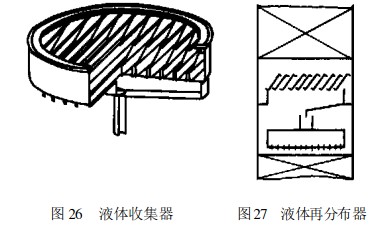

液体再分布器包括液体收集器和液体分布器。遮板式液体收集器是常用的收集器,如图26所示。它具有压降小,不影响气体分布的点。液体分布器可根据要求采用管式或槽式。图27是流体再分布器的结构简图。

3 板式塔与填料塔的比较

从通量、效率、压降三方面比较板式塔和填料塔如下。

(1)通量。在真空、常压操作的条件下,一般来说,新型填料的通量大于传统的板式塔;但高气通量的旋流塔板、高液通量的DJ塔板等,通量大于填料塔。在高压操作的条件下,填料会出现提前液泛或效率明显下降的现象,经合理设计的板式塔的通量大于填料塔。

(2)效率。填料塔的效率一般高于板式塔,但也有的新型塔板如复合塔板,并流喷射式塔板(其实也是一种复合塔板)的效率与波纹填料的相当。

(3)压降。填料塔的压降远小于板式塔,所以填料塔在真空或对塔压降有较高要求的场合,有明显的势。

此外,板式塔还具有投资低、较易防堵、易检修、侧线出料方便等点。

4 结语

我国的塔器技术经过几十年,尤其近20年的发展,达到了的先进水平。走过了一条根据文献报道进行研究开发和自主创新相结合的道路,开发出了许多性能良的板式塔和填料塔,并在生产上得到了广泛的应用,满足了国民经济建设的需要。我国企业普遍面临扩大产量、节能降耗、环境保护等问题,塔器技术作为主要的分离技术仍将在工业生产中广泛地应用和继续发展。