资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

化工填料塔器技术在氮肥行业中的应用

2019-08-05 阅读:次

1概况

随着我国化工和石油化工的迅速发展,各种新型高效化工填料塔器的应用日益扩大,特别是规整填料,高性能塔板和以氟塑料制成的耐高温、耐腐蚀的散堆填料正逐步得到人们的重视。利用这些新技术、新材料,使得塔设备分离效率、处理能力、产量等方面有了大幅度提高。

近二十年来规整填料的开发与应用得到突飞猛进的发展,随着新型规整填料和与之相匹配的气液分布器的出现,加之工业化大规模的生产,填料塔存在放大效应和壁流效应及大直径填料塔造价高的问题已被有效地克服。据报道,美国诺尔顿公司的金属矩鞍环填料塔大直径达20m,瑞士苏尔寿公司和美国格利希公司的板波纹填料塔大直径也达14m,我国在乙烯装置中成功地用规整填料改造汽油分馏塔,其塔径也达6.8m,我公司自行设计制造的直径4.4m的脱硫塔格栅填料也得到成功应用。不过无论是散堆填料塔、规整填料塔还是板式塔,都各有其势和不足的地方,在具体应用中,应在各自的适用范围内充分发挥其自身势。

近二十年来规整填料的开发与应用得到突飞猛进的发展,随着新型规整填料和与之相匹配的气液分布器的出现,加之工业化大规模的生产,填料塔存在放大效应和壁流效应及大直径填料塔造价高的问题已被有效地克服。据报道,美国诺尔顿公司的金属矩鞍环填料塔大直径达20m,瑞士苏尔寿公司和美国格利希公司的板波纹填料塔大直径也达14m,我国在乙烯装置中成功地用规整填料改造汽油分馏塔,其塔径也达6.8m,我公司自行设计制造的直径4.4m的脱硫塔格栅填料也得到成功应用。不过无论是散堆填料塔、规整填料塔还是板式塔,都各有其势和不足的地方,在具体应用中,应在各自的适用范围内充分发挥其自身势。

2氮肥厂净化系统选用填料及塔器现状

合成氨生产工艺过程中,气体净化技术是非常关键的,它直接影响到碳铵或尿素的质量和产量。在我国中、小氮肥行业中,以煤、焦为固体燃料的合成氨厂占主导地位,其生产流程中气体净化工序长,且以湿法净化为主,各类净化塔器大多处于50和60年代水平,拉西环塔、空塔、木格塔、泡罩塔等能耗大的塔器仍被大量采用,各段的净化工艺互不匹配,塔填料、塔板良莠不分。由此形成压降高、吸收剂用量大、效率低的恶果,能耗及操作费用居高不下。目前我国中小氮肥企业的净化塔器还普遍存在以下缺陷。

(1)造气脱硫系统

大多选用木格塔、拉西环塔或空塔,这些塔型由于效率低,造成洗气塔温度降不下来,大大影响制气能力,当入塔H2S含量产生波动时,无法完成脱硫指标。因此在操作上往往采用大液气比手段,盲目地增加塔径塔高,使得机泵功率,吸收剂用量增加,造成不,后工序设备腐蚀严重,操作上陷入恶性,对碳铵、尿素的产量影响大。

(2)变换系统

‘变换系统饱和热水塔过去常采用瓷环塔填料,传质、传热性能较差,半水煤气温度升不上去,变换气温度降不下来,常产生填料爆裂,爆裂的碎片易掉人塔底,严重威胁热水泵的运行。并且在生产过程中,随着气流的波动,瓷环之间相互挤压,使得涂有防腐层的塔内壁磨损加剧,塔器的寿命大大降低,加之瓷环的堆积密度非常大,每年都要花巨大的人力、物力对填料进行清理,对塔内壁进行维护保养。由于热效率低,有厂家用双饱和甚至于三饱和,造成热回收不经济及能源的大浪费。

(3)脱碳系统

目前我国大多数中小型氮肥企业均采用湿法脱碳工艺。湿法脱碳方法很多,有水洗、碳丙、I、,IDEA、热钾碱、苯菲尔脱碳等等,脱碳操作是在一定压力下进行的,因此相对而言气相密度较大,操作上气体容易产生返混,气液二相容易产生偏流。在诸多脱除CQ的吸收过程中,液膜控制是主要的,其阻力占总传质阻力的80%以上,当气体以小于0.05 m/s的空塔速度穿过高持液层时,填料表面的液膜厚且稳定,此时传质阻力大,传质效率低。另外,有些厂由于脱硫不完全,硫膏的沉积和局部堵塞使气液分布更加恶化,影响脱碳能力。

(4)精炼系统

精炼系统传统塔型铜洗塔生产能力低,尾气超标现象严重,带液现象多,铜液用量大;系统回流塔气液接触不完全,蒸汽负荷和冰机负荷加大,并且容易造成环境污染。由于合成工段对CO、c02含量有严格控制指标,这使得精炼系统处于限量减产的被动局面,氨量上不去,精炼气白白被浪费。

(5)合成氨联醇系统

目前国内联醇生产中甲醇精馏塔多为浮阀塔型,根据物料衡算,甲醇主精馏塔塔板数达80块,按0.4 m板间距来计算,整个主精馏塔塔高也在40 m左右,而且浮阀塔单板压降相对较大,由此造成塔釜温度上升,再沸器蒸汽用量加大,生产能力降低等不良后果。若采用新型塔型,塔高可下降l/3,塔釜温度明显降低,回流比减少,冷凝器、再沸器负荷降低,同样塔径处理能力可提50%,节能效果相当显著。

以上问题说明,合成氨气体净化技术在合成氨工艺流程中占有举足轻重的地位,净化技术的劣将直接影响到产品的质量、产量和成本,甚至关系到企业的生存。合成氨气体净化技术是一个系统的过程,各工段的净化工序应合理匹配,某个环节净化系统过不了关,会成为整个工艺流程中的瓶颈。

3近几年塔设备改造简介

近年来新型塔器技术,塔内件、塔填料、塔板在合成氨净化工序中的应用层出不穷,且效果令人满意。如大通量、抗堵塞的格利希栅格在造气洗气塔中的应用,通量大、压降低、效率高的孔板波纹填料在脱硫塔、饱和热水塔、铜洗塔中的应用,能处理大液气比的MD塔板在水洗脱碳中的应用,以及各种高效规整填料在甲醇精馏、尿素解吸塔、甲醛吸收塔中的应用等等。应用这些新型塔器技术,一般能在满足净化工艺条件下,使气体的处理能力提高30%~50%,而且这些新型塔内件、塔填料、塔板,一般都具有较大的操作弹性,这为各个净化工序的平衡打下良好的基础。在充分了解各个单元的工艺、设备及操作情况基础上,制定严格的改造或设计方案,就能使新型塔器发挥其效能。

以下就是近年来利用新型塔器技术,在合成氨气体净化塔器改造过程中,.成效较为理想的一些典型事例。

(1)造气用综合洗气塔改造

造气工段的洗气塔,由于担心填料压降太大,一般均使用空塔喷淋,导致出口气温很高,超过100℃,影响造气的正常操作及制气率。采用规整填料设计改造后,洗气塔可供3台直径 2260 mm造气炉使用,塔内装规整填料用水喷淋冷却,用水量约120 m3/h,出口温度30 --40℃,实测全塔压降490 Pa,由于半水煤气温度下降到60℃,气体密度上升,稳定了造气操作,了由于出口气温太高而减产的情况,提高了制气量。

(2)饱和热水塔改造

年产6×104 t/a合成氨厂,饱和热水塔直径2.4 1TI,原来散装填料阻力为0.05御a,饱和塔出口煤气温度114℃。改造成板波纹填料塔后,阻力减少到0.04 SPa,饱和塔出口煤气温度127℃;而对于年产1.5×104 t/a合成氨生产装置,其饱和热水塔直径1.4 ITI,改造前为散装填料,阻力为0.1 MPa,饱和塔出口煤气温度118 ℃,改造后阻力为0.08 MPa,饱和塔出口煤气温度132℃。

(3)脱硫塔改造

某化肥厂半水煤气中H2S含量8~10 g/m3,有时高达13 g/m3,过去出口HzS含量长期在0.2--0.3 g/m3,多年来给生产系统带来相当严重的危害;精炼总铜下降,CuS沉淀,铜液变坏,严重带液,设备严重腐蚀,每年换热器更换就达五次,每次停产1--3天;对变换碳化、合成等的影响更大,严重影响生产,使单耗及产品成本上升。采用波纹填料取代鲍尔环填料及旋流板,并配以双级新工艺及相应新型脱硫剂,使脱硫效果显著提高,进口H2S 8~10g/In3的范围内,出口稳定在0.03~0.04 g/m3,脱硫效率由原来的95%提高到99.5%以上,H2S含量下降了后工段设备管道腐蚀。脱硫系统阻力比原来降低7~8 kPa,压缩机效率提高6.87%,节约了电耗。脱硫达标后,碳化后H2s含量由原来0.01 g/m3降至0.005 g/rn3,了铜洗负荷,降低了精炼铜耗。同时由于一次脱硫过关并能部分硫,碳化后二次脱硫减少了脱硫剂装填,也降低了阻力。脱硫改造后的大效果是保证了系统满负荷稳定运转,了设备腐蚀,减少了开停车次数,降低了能耗及维修费,另外还了由于半水煤气H2S超标造成催化剂中毒现象,为合成氨正常生产创造了有利条件,不使改造费用节约50%,而且年综合效益达30万元,不到一年即可收回全部改造费用。

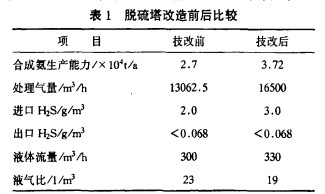

该脱硫塔直径2.6 m,改造采用规整填料和新型塔内件取代有旋流板塔,应用两段填料及新型气液气布器,使吸收效率显著提高。技改后,规整填料塔脱硫效率大于98%,原料气进口H2S含量可达3 g/m3,而出口H2S含量均合格,小于0.068 g/ms。而原旋流板塔脱硫效率为94%,进口H2S含量不能高于2 g/m3,否则出口H2S就严重跑高,只能以低硫煤为原料,增加了原料成本,技改前后情况对比见下表1。

(4)铜洗塔改造

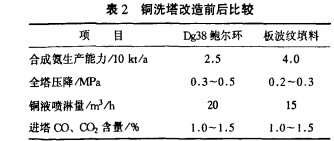

铜洗是一个伴有化学反应的非等温吸收过程,在吸收过程中既有化学反应过程,又有各组分的传递扩散过程。目前铜洗塔多采用散装填料塔型,通气量较小,传质效率较低,大液量又会引起液泛。要扩大生产,若采用散装填料,就必须更换铜洗塔,不造价高,而且周期长。如采用通气量大,效率高的波纹填料,则投资省,周期短,而且吸收效果好,见表2。

表2铜洗塔改造前后比较

直径1 m铜洗塔,经规整波纹填料及相应塔内件改造后,生产能力可达年产合成氨8×104~9×104 t,吨氨铜液量为2.2 m3,运行1年来,进口气体CO、CO,含量在0.5%~3.5%之间波动,铜塔操作正常,铜液量大幅度降低,一年少开铜泵系统而形成的经济效益即可达百万元,全年增产合成氨1500 t。

(5)解吸塔改造

氮肥厂尿素装置氨水解吸塔原20块板的浮阀塔,由于负荷增加,氨水含量高达7%以上,致使排放废水氨含量大大超标,高达1%以上,而且操作不稳定,易发生液泛,无法正常操作。现采用波纹板填料和其他相应措施进行技术改造后,先降低了排放废水氨含量,每年可回收氨200 t以上,价值20多万元;同时了废水对环境的污染,废水氨含量降到0.02%;可停开二解吸塔,每小时节省4 t低压蒸汽,全年经济效益100万元以上,同时也减少了二解吸塔对大气的污染。另外,解吸塔改造后了液泛问题,使尿素主体装置能够、平稳、高效、高负荷、长周期连续运行。间接效益十分巨大。总之,解吸塔系统改造后,直接经济效益每年就有100万元以上,而改造投资45.8万元,回收期不到半年。

(6)脱碳塔改造

采用新型塔内件及塔填料进行改造设计。原来I.62 MPa,直径2.4 m脱碳塔通过6台4M8高压机的气量(4M8高压机打气量0.6 m3/s),入塔贫液温度32℃左右的操作条件下,净化气C02含量维持在1%以上。在对该碳丙脱碳吸收系统改造时,也对系统进行改造以降低丙碳贫液的残量,同时还采取了变换气和入脱碳塔丙碳降温措施。改造后脱碳系统顺利通过了6台4M20高压机的气量,实际产量为5.6~5.8t/h,尿素产量210 t/d,以300天计,年产氨40000--41800 t、尿素63000 t。生产实践表明,在入塔丙碳液温度28℃,开三台200D43X 5脱碳泵的条件下,净化度0.3%,可以达到取消中压氨洗的要求。

(7)尿素一段分馏塔改造

采用新型高效填料及双效丝网除沫装置,对直径1.2 m的一分馏塔进行技术改造。原塔为浮阀塔盘,除沫器为全径丝网式,设计能力11 t/a尿素;改造后该塔已通过18×104 t/a尿素生产能力的考核,分离效果有了明显提高,尿液出口温度升高lO℃,塔顶气相温度降低6℃,含水量大大降低,从而提高了合成塔的反应效果,每年直接经济效益300万元。

(8)甲醇精馏塔改造

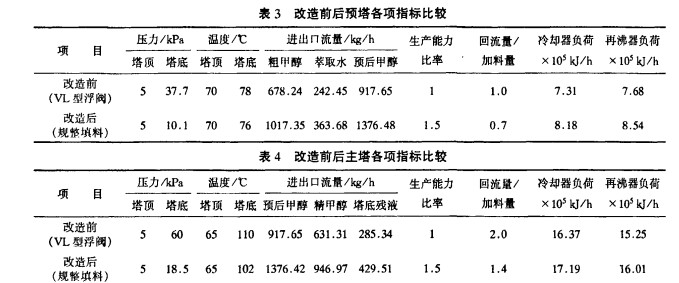

对某厂联醇法年产5000 t精甲醇的塔装置进行改造,对于预塔,改造前精馏段25塔板,提馏段30块塔板,用高产波纹填料改造后精馏段取5 ITI,提馏段取4.5 m;对于主塔,改造前共75块塔板,其中精馏段56块,提馏段19块,改造后共16 1TI,精馏段12 m,提馏段4 m。表3、表4为改造前后各项指标比较。

(9)解吸塔改造

某日产1620 t二氧化碳汽提法尿素生产装置,回收稀氨水中氨及二氧化碳的解吸塔原为浮阀塔,设计要求解吸后废水含氨0.05%,但投产以来超过此指标,近几年来竟达设计值的二倍半。在用板波纹填料改造解吸塔后,解吸废水含氨量降到了0.03%~0.05%,而且不论操作条件如何变化,从未发生液泛,其回收氨及节能的经济效益甚为可观,投资回收期不到半年,效益也很明显。

4我公司自行开发设计、制造的塑料格栅填料我国大多数小型合成氨厂气体净化系统中,半水煤气常压脱硫塔、变换气加压脱硫塔有的采用板式塔(旋流板塔),有的用散堆填料塔。但中型厂大部分采用木格子填料,脱硫采用硫磺回收,在脱硫塔中将硫膏吸出,因此采用旋流板塔脱硫效率低,如果煤质较差,往往达不到净化效果,使后工序净化增加了难度,采用散堆填料(如用鲍尔环等),阻力大、易堵塔、使用寿命短,往往生产一段时间后停车清理,影响合成氨的正常生产。

木格子填料实际上是一种老式的规整填料,采用东北红松经脱脂处理后使用。这种填料比散堆填料阻力小,但是由于木格子填料表面比较粗糙,木板较厚,比表面积小,孔隙率小,容易因硫膏沉积而造成堵塔,使得塔内气、液产生偏流,传质效果下降。另外,木格子填料是用东北红松制成,由于资源受到限制,目前东北红松来源越来越困难,价格昂贵,使用期又较短,因此我公司开发了塑料(PVC.PP)格栅填料代替木格子填料,以不同型号来满足不同工艺要求。

4.1结构与组装方法

4.1.1结构形式

塑料格栅填料是由塑料板、棒、管经过一定的加工工艺,后根据塔径、人孔的大小进行组装、焊接而成。每盘填料的高度由塔径而定,一盘为80~100 mm。由于格栅填料的栅板与塔截面是垂直的,因此它基本消除了散堆填料和波纹共有的壁流现象,只要该塔液体初始分布均匀,一般不需要再设液体再分布装置。这使得格栅填料塔的设计、制造更简单。

4.1.2格栅填料的组装

大直径的脱硫塔根据人孔的大小来确定格栅填料分装块的宽度,一般<450 mm,长度由塔径和塑料板的规格来确定,分块由人孔装入塔内,填料支撑栅板与格栅填料的排列方向为90。,上下两层之间格栅填料排列方向旋转45。角,塔盘与填壁之间的间隙可以充填部分单元构件,我公司有专项技术来克服塔壁效应,气、液两相短路降低吸收效率。

4.2 HNG一1格栅填料基本特性

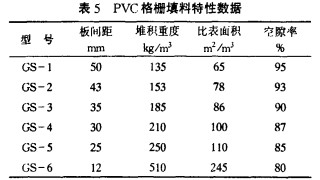

塑料格栅填料是以塑料板片作为主要的传质构件。塑料板片垂直于塔截面,这使得在操作过程中格栅填料能提供大的有效比表面积,气体上升和液体下降的阻力大大降低,而且改善了含尘气体和较脏液体在塔内的停滞、淤积和堵塞的趋势。塑料格栅填料具有通量大、压降低、抗堵性能强等点。它适合于常温、常压及非常脏的物系中,如常压脱硫、含尘气体的洗涤等。吸收装置在操作过程中,当气速较低时,气液两相呈液膜和液滴接触;当气速达到喷射时,溶液呈喷射状接触,喷射点对应的气体动能作为该填料的操作负荷,负荷上限不是由液气控制,而是雾夹带控制。因此这种填料的通量很大,比板式塔高80%,比DgS0鲍尔环高50%,压降非常低。每米填料压降约为200 Pa,是D950鲍尔环的60%左右。表5是我公司开发的几种塑料格栅填料的基本特性数据。

表5 PVC格栅填料特性数据

以GS一2型塑料格填料为例。它是常压脱装置中常用的填料之一,该填料有效比表面积为78 m2/m3,填料空隙率为92%。当喷淋密度为46 m3/(h·m2)时,该填料压降约为0.180~0.20 kPa,每米填料理论板数约为0.8块,气相传质单元高度约为1.25 m,液相传质高度约为0。6 m。

4.3格栅填料在脱硫装置中应用

(1)宁夏银川化肥厂

4.2 HNG一1格栅填料基本特性

塑料格栅填料是以塑料板片作为主要的传质构件。塑料板片垂直于塔截面,这使得在操作过程中格栅填料能提供大的有效比表面积,气体上升和液体下降的阻力大大降低,而且改善了含尘气体和较脏液体在塔内的停滞、淤积和堵塞的趋势。塑料格栅填料具有通量大、压降低、抗堵性能强等点。它适合于常温、常压及非常脏的物系中,如常压脱硫、含尘气体的洗涤等。吸收装置在操作过程中,当气速较低时,气液两相呈液膜和液滴接触;当气速达到喷射时,溶液呈喷射状接触,喷射点对应的气体动能作为该填料的操作负荷,负荷上限不是由液气控制,而是雾夹带控制。因此这种填料的通量很大,比板式塔高80%,比DgS0鲍尔环高50%,压降非常低。每米填料压降约为200 Pa,是D950鲍尔环的60%左右。表5是我公司开发的几种塑料格栅填料的基本特性数据。

表5 PVC格栅填料特性数据

以GS一2型塑料格填料为例。它是常压脱装置中常用的填料之一,该填料有效比表面积为78 m2/m3,填料空隙率为92%。当喷淋密度为46 m3/(h·m2)时,该填料压降约为0.180~0.20 kPa,每米填料理论板数约为0.8块,气相传质单元高度约为1.25 m,液相传质高度约为0。6 m。

4.3格栅填料在脱硫装置中应用

(1)宁夏银川化肥厂

该厂10万t/a合成氨、16万t/a尿素生产装置,其半水煤气脱硫塔直径为夺4.2 m。过去采用木格填料及空塔喷射装置,脱硫液为ADA +PDS,溶液流量为700 m3/h,系统阻力达7 kPa。采用我公司研发及生产的塑料格栅填料及相应塔内件后,在延用原相同的工况条件下,系统阻力降低1/3,约为4 kPa,了因硫膏沉积而引起的脱硫塔堵塞现象,增加了宝贵的压缩机打气量,并且半水煤气H2S含量下降至20~30 mg/m3。由于该厂变换系统采用低变催化剂,因此在操作中部分气体走副线,人为地控制半水煤气H2S含量在70~80 mg/m3,这使得操作弹性大大增加,工况条件得到明显地改善。

(2)杭州龙山化工有限公司

合成氨生产能力4万t/a,产品主要有联碱、碳酸氢铵、硝酸等,半水煤气脱硫采用ADA,脱硫塔直径奶.6 m。改造前采用散堆填料,经常造成硫膏堵塞,阻力,严重时停车清洗。1986年改成PVC格栅填料,脱硫分为三层,每层填料高度4 ITI,使用到现在没有更换,每隔3 --4 a大检修时清洗一次,半水煤气H2S含量进口1.5 g/m3,采用散堆填料时出口H2S为70 mg/m3,改成格栅填料后下降至20 nag/m3,系统阻力大大降低。

5结论

格栅填料有效比表面积大,气体和液体的流向有固定的走向,气液接触好,不会造成固体物质的沉积,因此它是一种高效、低阻力、低持液量、大通量的规整填料,对于溶液中含有易结晶的液体和脏的溶液具有较高的使用价值。在合成氨生产中可以用在变换气脱硫,脱硫铜洗等净化工序。在设计中,根据气体的成分、工艺条件、净化要求,格栅填料在塔内我们一般采用的是复合塔,每一层选用不同的规格型号,有分离段、吸收段、除沫塔,因此既达到吸收效率高,又能降低阻力不会堵塞,得到佳的效果。