资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

高效规整填料的工业应用

2019-07-25 阅读:次

随着新型填料的开发和应用,采用填料的效果要于采用板式塔,这在许多装置的大型塔设昝中已经得到很多应用与板式塔相比较,填料塔具高、压降和持液量小、放大效应不明显等特点,特别适用于分离高沸点或热敏性物质的蒸馏等过程规整填料在石油化工等领域中得到了广泛的应用,成为提高产品产量、改进分离效果、节能降耗以及稳定操作的重要技术.

在炼油生产、石油化工、精细化工等领域中,气液传质设备是广泛地应用于单元操作过程中,气液两相通过塔及其构件进行接触传质,有时还伴有传热过程。塔的结构型式及尺寸直接影响单元操作时的流体力学状态和传质(传热)性能些

自从20世纪70年代以来,随着新型填料的开发和应用,采用填料的效果要于采用板式塔,这在许多装置的大型塔设备中已经得到很多应用。美国的学者Fair教授,曾经提出[2]:在未来的十年内,填料塔将会慢慢取代板式塔:而在低压降下,规整填料也会受到更多地青睐.

1规整填料概述

规整填料是在塔内组成了有规律的、均匀排列的、由许多结构单元相同的空间单元体整齐规则堆放的填料,其可以逐层整块地放人塔内。由于结构的特点,决定了规整填料规定了固定的气、液通路与两相间的接触方式,使其空隙率高、有效传质表面积大、传质效率高、压降低,而且强化了气液两相的径向混合,从而降低了沟流壁流现象的发生,减小了放大效应卩]。规整填料相比于新型散堆填料的传质性能,其点在于其具有较低的等板高度HETP,而这种差异主要氵原自于规整填料具有更大的体积传质系数KGa和 KLa14]ö近年来,规整填料在石油化工等领域中得到了广泛的应用,成为提高产品产量、改进分离效果、节能降耗以及稳定操作的重要技术措施

规整填料特点

过研究表明,规整填料具有以下一些特点.

(1) 相对于散堆填料其分离效率较高由于较大的比表面积的原因,规整填料提高了单位高度的理论板数,比如金属丝网填料就能达到理论板数能10块/米以上:

(2) 气液通量和操作弹性相对较大、相比于同等直径的板式塔,其产气量往往能够大幅度提高,而且规整填料允许的通量可在较大的范围内变化,但是在实际生产中,填料塔的弹性比还主要受制于塔内液体分布器操作弹性的限制;

(3) 阻力压降低。其显著特点是,即使在较大负荷下规整填料的压降仍是较小

高效规整填料在工业中的应用

在设计过程中,改造后的填料塔将在真空条件下进行操作,并且为了降低塔釜的温度,要求整塔压降控制在 9kPa以内。改造中,我们采用了BH型高效规整填料替代原有浮阀塔盘,理论级数为2 4块 /米,总填料层高度在实际中为10 7米,分 段装填人塔。开车后,经过标定,塔压降实测值为6kP “由于填料的分离效率高,回流比维持在较低水平,塔顶塔爷产品均满足分离指标改造后,脱碳七塔的气相符合提高了2倍,充分体现了高效规整填料对大负荷的适应性

(1) 相对于散堆填料其分离效率较高由于较大的比表面积的原因,规整填料提高了单位高度的理论板数,比如金属丝网填料就能达到理论板数能10块/米以上:

(2) 气液通量和操作弹性相对较大、相比于同等直径的板式塔,其产气量往往能够大幅度提高,而且规整填料允许的通量可在较大的范围内变化,但是在实际生产中,填料塔的弹性比还主要受制于塔内液体分布器操作弹性的限制;

(3) 阻力压降低。其显著特点是,即使在较大负荷下规整填料的压降仍是较小

(4)放大效应不明显。与散堆填料的不同之处在于规整填料在应用于大型塔设备时,其分离效率是降低较少的。

高效规整填料在工业中的应用

2.1 BH填料在甲醇精馏装置中的应用

甲醇是一种重要的化工产品,不在化学工业中占据重要的地位,而且也在国民生产中得到广泛应用。因为受制于合成条件等因素,工业中需要通过精馏单元甲醇中的杂质,来得到高纯度产品。也就是说,为了达到节能降耗以及生产出高质量产品的目的,一般情况下生产企业会对甲醇精馏塔进行改造,而BH型高效填料己经成功应用于该领域。

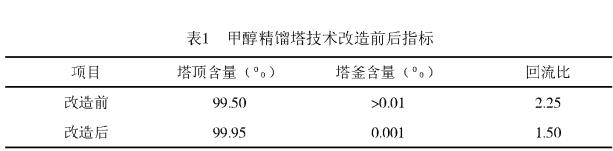

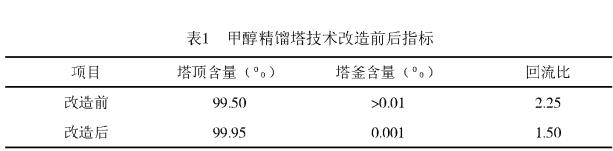

采用双塔精馏工艺流程,对3万吨/年甲醇装置进行技术改造,把原有直径为巾1600的斜口板式塔改造成直径为巾1000的填料塔采用新型高效填料,理论级数为2 4块/米,总填料层高度在实际中为9.7米,同时对塔内件的设计进行了化。通过合理设计,新塔的效率得到提高,回流比从原来的1.8减至1.4,而塔釜液相中的甲醇含量也从原来的o.7%降至0.05%。通过技术改造,每年在冷却水费用、水蒸气费用以及甲醇消耗费用上可节约共计136.5万元/年,而设备改造的成本为32巧万元,投资收回期为79天。在实际改造项目中,北京化工实验厂用此技术对精饣留主塔进行了改造,将年产3万吨/年的生产能力提高到6万吨/年,提高产量的同时,在节能方面也达到了降耗的目的。此外,某外资电容器厂为了生产产品,需要通过技术改造得到高纯度的甲醇溶剂,而对生产排放物又有严格的限制指标,其技术改造前后的技术指标见表1。用BH型填料对甲醇精溜塔进行改造,甲醇产品的成分由99巧%提高至99.95%以上,使下游的电子产品次品率大幅度减少、不如此,塔釜物料中的甲醇含量减少到了0.001%,塔的回流比从改造之前的225降低到1 5,塔的能耗降低了23%,这样每年节约蒸汽用量2000t,冷却水70000t,两项就可为企业每年节约成本33多万元,在降低了原料成本和环境污染的同时,为企业带来可观的经济效益

2.2高效填料在聚氯乙烯工业中的应用

聚氯乙烯是一种重要的化工原料,是早用于工业化生产的管道材料。在工业上,聚氯乙烯的传统合成方法是氯乙烯单体在引发剂作用下聚合而成,氯乙烯又是由氯化氢和乙炔加成得到的。所以乙炔的合成在聚氯乙烯生产中有着重要的地位两座乙炔清净塔中采用BH型高效波纹填料,其中,塔径为2m,填料高度约10m、材质为陶瓷。通过此次造,净化后出塔的气相中s、P含量为零;两清净塔可串联使用;清净塔压力降不大于巧mmHg;且设昝内表面达到Na囗0腐忡要求 改造后将原有生产能力扩大了2 3倍,同时延长了催化剂的使用寿命,并且减少了副反应得发生、提高了产量。在保证后续工段良行的同时,为企业每年带来320万元的经济效

2.3高效填料在装置改造中的应用

原有乙酸乙烯与副产物乙酸甲酯分离塔采用的是浮阀结构,因为分离能力低,使乙酸甲酯中排放的乙酸乙烯含量超标严重,增加原料消耗的同时,生成的有害杂质影响了产品的质量。实际改造中,在原塔基础上嫁接4、5m BHS型填料。本项技术的应用,使分离效率提高了40%、生产能力提高了50%,同时降低了原料消耗,节约了产品能耗,提高了产品的质量和产量,为企业带来经济效益893、24万元。可见,BHS型高效填料的研究与应用有着广阔的前景 某化工装置要进行扩能改造,对产品方案进行化,同时扩大产能。原有脱碳七塔的原料需要精细切割,将C6、C7饣留分从 c„6、c„9 +馏分中分离出来后,送往下游的芳烃抽提装置进一步深加工。在装置改造过程中,由于受原有占地的限制以及节省投资等因素,把原有的一台板式塔(含有33块浮阀塔盘)改造为填料塔。在设计过程中,改造后的填料塔将在真空条件下进行操作,并且为了降低塔釜的温度,要求整塔压降控制在 9kPa以内。改造中,我们采用了BH型高效规整填料替代原有浮阀塔盘,理论级数为2 4块 /米,总填料层高度在实际中为10 7米,分 段装填人塔。开车后,经过标定,塔压降实测值为6kP “由于填料的分离效率高,回流比维持在较低水平,塔顶塔爷产品均满足分离指标改造后,脱碳七塔的气相符合提高了2倍,充分体现了高效规整填料对大负荷的适应性

该装置的脱碳八塔也采用B H型填料,塔顶分离C8,塔釜采出C9 +改造后,塔顶 C8中的杂质含量控制在巧()()ppm以内,满足设的分离要求;由于B H型填料分离效率高,塔的实际操作回流值较设计值低10 ‰ 经过改造,每年可节约蒸汽用量7800t,冷却水376m0t,此两项就能为企业每年节约成本105多万元,帮助企业进一步实现节能减排,增产增效的目标

3结论

由此可见,塔器对于整个石化装置的生产能力、产量,以及企业的能耗指标、等方面有着重要的影响。与板式塔相比较,填料塔具高、压降和持液量小、放大效应不明显等特点,特别适用于分离高沸点或热敏性物质的蒸溜等过程,对于旧有板式塔的改造也提供了一种可行的方案。随着我国石化行业和高新技术的不断发展,以及对节能减排要求的逐步深人,开发国内的新型高效填料日趋迫切,填料塔技术的研究以及应用将进人一个新的发展时期,