资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

规整填料塔在国内的应用

2019-06-27 阅读:次

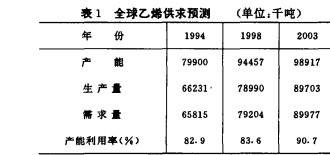

乙烯产量是衡 量一个 石油化工发展水平的重要标志。 美国某研究近对 乙烯供求的预测如下

由上表可知 , 世界乙烯需求量和 产能利用率将不断上升 . 我国 乙烯产量 1 9 8 5 年是 “ 万 t , 1 9 09 年是 1 5 万 t , 五年 间增长 1 . 24 倍 , 平均 年递增91 % 。 1 9 9 5 年计划生产 乙烯 2 03 万 t , 实际产量超过 9 万多吨 , 2 。。。 年计划 3 0 0t 甲在炼油和石化 工业 中 , 收率和 节能 只要有少许改进 , 就可产生很大经济效益 。 例 如 25 0 万吨 /年炼油能力 的减压塔塔径 为 6 . 4 米 , 其拔出率 只要提高一个百分 点 , 年 经济效益就可超过 1。。。 万元 . 这些工业中有大量塔器 , 采用先进技术对其改造是大有可为的。近 20 年来 , 世界气产量几乎增长一倍图 ,现还在不断增长 。 大部分气要经过吸收塔处理水 、 酸和 较重馏分 ( N G L ) , 这将是塔器技术的重要市场 。 N G L 又可蒸馏分离得到 乙烷 、 C : / C ` (液化石油气 ) 和 汽油 , 这又是蒸馏的技术市场。

一些发达 目前都在致力 于开发精细 化工 , 提高其在化工总产值 中的比率。 如美国 、 日本 、 法国的精细化工 比率 已超过 05 % , 瑞士达 59 % , 我 国目前还不足 04 % 。 全世界制药和农药总产值约 3 2 0 0 亿美元 , 其它化 学制 品 和精细化工年总产值也有35。。 亿美元图 。 这些领域中分批燕馏应用较广 , 也有一些特殊蒸馏 , 如反应蒸馏、 分子蒸馏等 , 它们有时也与结晶分离方法互相补充 。

随着工业的迅速发展和燃料用量的不断增加 , 二氧化硫排放量越来越多 , 年递增率为 5% ,预计本世 纪末 二 氧化硫的年 排放 量将 超过3 .3 亿吨〔幻 ,由此造成的大气污染十分严重 。 因此 ,从烟气中二氧化硫和 H CI 酸分 , 是近来在要求下迅速发展起来的一个技术大市场。 由合成气中二氧化碳也是吸收技术 的一个重要应用场合 。

蒸馏和吸收设备主要是板式塔和填料塔两大类. 07 年代 以前 , 在大型 塔器中板式塔 占主导地位 , 曾出现过许多新型塔板 . 当时的填料塔往往存在放大效应 , 即随塔径 , 填料塔效率呈下降趋势。 实验室数据不能可靠地推广到工业规模填料塔的设计中。 07 年代初 出现了世界性能源危机 , 迫使填料塔技术在近 多年来取得了长足的进步 。 各种高效填料和 新型塔内件不断涌现 , 并在工业应用中取得了很大成功。

塔填料可分为散堆填料和规整填料 (又称结构填料 ) 。 它 们各有特长 , 在各自的应用范围 内发挥各自的 势。 填料塔的其它内部构件 ( 简称塔内件 ) , 特别是流体和 气体分布装置对填料效率的影响大 , 应予以十分重视 。

2 续料塔技术的现状

2 .1塔填料

初 的填料可以追溯到焦炭、 卵石之类不定形物的原始阶段 。 1 9 1 4 年拉西环 ( R a s e h i n g r i n g ) 的出现 , 使填料塔的研究进入了科学的轨道。 此后出现过 很 多 高 性 能的 散 堆 填 料 如 以 鲍尔环 ( P al lr i n g ) 、 改进型鲍尔环 ( H y 一 P a k ) 、 阶梯环 ( C M R )

为代表的环形填料。 在环形表面开有窗 口 , 环内带有舌 片 , 这样增加 了气相 的湍动及对液相的湿 润 , 从而增 强传质并减小压降。 近年来 , 散堆填料设计趋 向于晶 形 网格结构 , 特别是塑料材质的散堆填料 , 它 们可 以诺 派克环 ( N o rP a e r i n g ) 、 哈弗 罗环H( lfi o w : in g ) 为典型代表。 其单位理论分离级的比压 降低。 以 I n t a l o x s a d d l e 和 L e v a p a k 为代表的鞍形填料 , 其流 体分布性能 比上述环形填料好 , 但通量则 比环形填料差 。 1 9 7 8 年美 国 N or to n 公司 推出的 I M T P ( I n t a l o x M e t a k T o w e r P a e k i n g ) 和 此后

N u t t e r 公司的 N u t t e r r i n g , 巧妙地 将环形和 鞍形综合成一体 , 既具有环形填 料通量大的特点 , 又 具有鞍形填料液体分布性能好的特点 。 华南理工大学在 IM T P 填 料基 础上开发 了共扼环填料 , 清华大学开发了适用于 过程的 Q H 型扁环填料 。

6 0 年代后 , 生 产规模大型 化要求填料具有大通量 ; 能改善液体均匀分布 , 以提高分离效率及克服放大效应 ; 降低填料层阻力及持液量 , 以起 到节能效果。 规整填料在这方面有的点 , 因 此 , 各类规整填料应运而生 。规整填料在整个塔截面上 ,几何形状规则 、 对称、 均匀 。 它规定了气液流路 , 改善了沟流和壁流现象 , 压降可以很小 . 在相同的和 压降下 , 与散堆填料相 比 , 可以 安排更大的 比表面积 , 因此效率高。 由于 其结构的规整性 , 合理的设计可以做到几乎无放大效应 。 瑞士 S lu ez r 公司用 规整 填料改造过的 塔 , 其塔径 已达 21 . 4 m j[6 , 天津大学用规整填料改造过乙烯装置中塔径为 6 . s m 的汽油分馏塔图 , 并 已用于塔径 8 . 2 米的减压塔 。填料塔只适用 于小塔的概念 , 已被扭转。

尽管早在 1 9 3 7 年就 出现了一个 以 S t de m an 命名的金属丝网规整填料及 以后的 S rP ya aP k 填料等 , 但规整填料真正的生命 力是从 60 年代 S ul z er 公 司开发的金 属丝 网 波纹 填 料 ( S lu ze r G ua ezP ca ki n g ) 开始表现出来的 . 此后规整填料的研究十分活跃 , 新品种层出不穷 。 1 9 7 7 年 S lu ze r 公司又推

出 了板 片波纹型的 M le al Pa k 填料 , 继后 80 年代K u h n i 公 司的 R o m b o p a k 、 M o n t : 公司的 M o n t z 、G l i t s e h 公司 的 G e m p a k 、 N o r t o n 公 司 的 I S P ( I n -t a l o x 、 s t r u e t u r e d P a e k i n g ) 、 Ja e g e r 公 司的 M a x -p a k 、 G e r m a n ia 公司 的 P y r a p a k 、 R a s e h i n g 公司的R a l u 一 p a k 等先后出现 , K o e h 公司则将 S u l z e r 公司转让的 M e ll a p a k 技 术更 名为 F le x i p a e , 新近 日本三菱商社推 出了 M C 一 aP k . 这些填料 彼此类似 , 多数是以 M e l l a p a k 为雏形 . S u l z e r 公司前几年推出了可用于化学反应器的 K A T A P A K 规整填料 , 是以双层丝网制成的波纹填料 , 在丝网夹层内装有催化剂。 新过 S u l z e r 公司又推出 o p t i f l o w 规整填料(多通道规整填料 ) 。 规整填料中还有一种格栅填料 , 适用于物料较脏的场合 , 如减压塔脏洗段等。 应

用较广的有 K o e h 公司 的 F l e x ig r i d 、 G l i t s e h 公司的G l i t s e h 一 g r i d 、 N u t t e r 公司的 S n a p 一 g r i d 等 。

我国在规整填料方面也有不少突破。 天津大学与英国 A s ot n 大学联合 开发 了以 U an aP k 命名的脉冲规整填料 , 天津大学填 料塔新技术 公司 1 9 9 1年 引进 T S u l z e r 公司的 M e l l a p a k 生产 自动线 , 并自己开发了碳钢渗铝板波纹填料 ; 清华大学和上海化工研究院分别开发了压延板 网波纹填料 ; 天津市天进新科技开发公司开发了板花规整填料 ; 中石化洛阳石化工程公司开发了 L H 型规整填料。 这些都在工业中得到了成功的应用 。

2 . 2 塔内件

塔内件包 括液体分布器、 床层限 位器 、 填料支承、 壁流收集分配锥 、 液体收集器及再分布器、 气体分布器等 。 一座性能良好的大型填料塔 , 填料本身的高性 能固 然重要 , 而与之匹配 的塔 内件 , 尤其是液体分布器和 气体分布器也是至关重要的。 否则填料的高性 能不能得 以 充分发挥。 特别是对于大直径 、 多侧线 、 浅床层塔器 , 气体和液体分布装置往往是成败的关键 。

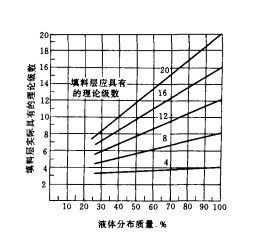

在填料层内部会形成一 定数量的先流动途径, 若 液 体分 布器的 喷 淋 点密 度 d p d ( d r ip p o i n t d 。 。 s it y ) 大于 上述单位 面积上先流动 途径数 , 则填料 效率 可充分发挥 。液体在流动过程中, 流动途径会合并 , 后达到稳定的流动途径数 。 若喷淋点数少于上述先流动途径数 , 液体在流动过程中会分叉 , 使流动途径增加 , 后 也达到 稳定的流动途径 数 。 后者情况 下 , 填料层上部的填料效率要下降。在严重情况下 , 液体流到 填料层 下端 面出 口 时 , 还没达到稳定的流 动途径数 , 则整个填料层效率严重下降。 d p d 值取决于填料型式和填料层高度 。 通常

填料比表 面积大则 d p d 值也大 , 填料对液体 的分散系数大则 d p d 值小。 对于 25 m m 左右散堆填料 , d p d 值 为 2 5。 / m , , C Y 型金属 丝网波纹 d p d 值不小于 3 0 0 / m Z , 2 5 o y 型 板波纹填料在 1 5 0 / m , 以 上。 对

于规整填料 , 点 分布转化为线分布后 , d p d 可减小 。每个 喷淋点液体流率要均匀 , 各点 与平均流率的大误差不应超过 6 % 。通常 , 相当于 15 一 20 块理论级的填料层高度要设置液体收集与再分布装置 , 以保证填料性能的充分发挥 。 从下图可以看 出 , 填料层中理论级数越多, 则液体分布质量对填料层 效率的影响越大。 对于直径小于 30 0 m m 的塔可以不考虑填料层分段。

对填料塔 内气体分布的研究远不如对液体分布的研究透彻 。 气体流动性能远好于液体 , 气相的横 向混合速率至少三倍 于液相[j. 。 随着大空隙率、低压降填料的开发以及大直径 、 浅床层填料塔的推广应用 , 气体分布间题 已 日益受到重视 . 据文献10[ 〕报道 , 通过在直径 4 . 5 , 高 Z m 的填料吸收塔中用 乙醇胺 吸收二氧化碳的实验发现 , 由于侧向进气引起塔内气体横 向流动的不均匀性 , 使得整个填料床层中气体分布不均匀 , 进气 口 半边塔的传质效率较另半边高 03 % 。 由而可见 , 气体分布不均匀会造成填料层 内气液相分流 , 使分离效率严重下降。

对 直径大 于 Z m 的塔 , 必须考 虑气体分 布装置, 气体在塔 内一旦均匀分布 , 就能一直维持均匀状态 , 无须设置气体再分布器。 上有关大公司的气体分布装置均有 自己 的结构 , 但设计方法多数还是依赖经验 。

天津大学 、 浙江工学院等就进气结构和 气体初始分布状态对填料塔性能的影响作了实验研究 。

3 蒸馏塔性能的评估

近 K i: et r 等对塔板 、 散堆填料和 规整填料作了科学的比较 a1[ , , 比较 了流动参数 F P 在不 同范围时的情况 。 流动参数用下式表示 :流动参数的物理意 义是液相与气相动能之 比的根号 , 常用 来作为液量或压力影响的参数 。当 F P <0 . 03 时 , 是处 于 真 空 或低液量操作 ; 当 F P > 。. 3

时 , 是处于高压或高液量操作 。

iK s te r 等人对塔板、 散堆填料和 规整填料三 者比较均在佳设 计条件下进行实测 , 被 比较塔板的

板 间距是 6 1 0 m m , 散堆填料 的名义尺寸为 s o m m 和 6 5m m , 规整填料的比表面积为 2 0 m 名 / m “ 。 对处理能力和分离效率的比较结果如下 :

当 F P 为 0 . 0 2 ~ 0 . 1 时• 塔板和 散堆填料具有相同的分离效率和 处理 能力 。

• 规整填料分离效率高出前两 者约 05 % 。• 当 F P 从 0 . 20 到 0 . 1 增长 时 , 规整填料与塔板和 散堆填料相 比 , 处理能力的越性 从高 出03 一 4 0 % 降到 相同程度 。

当 F P 为 0 . 1 ~ 0 . 3 时

• 塔板和 散堆填料有相同效率和处理能力。

• 规整填料处理能力与塔板和 散堆填料相同。

• 当 F P 从 0 . 1 到 0 . 3 增长时 , 规整填料与塔板和散堆相 比 , 效率从高 出 05% 下降到高出 02 % 。

当 F P 为 0 . 3一 0 . 5 时

• 塔板 、 散堆填料、 规整填料的效率和 处理能力均随 F P 值增加而降低 。

• 规整填料处理能力和效率下降速度快 , 而散堆填料则缓慢 。

• F P 为 0 . 5 及压力为绝压 2 . 67 M P a 时 , 散堆填料的效率和 处理能力高 , 而规整填料则 低 。

上 述情况的 产 生 , 是 由于填料塔在加 压蒸馏下 , 容易 产生返混现象。 加 压下操作温度要升高 , 使液相粘度减小 , 液体扩散性能 。 相反 , 气相粘度随温 度升高而 , 其扩散性能减弱 , 所以 加压下往往气相是传质的控制因素。 烃类物系在加压蒸馏温度下 , 其表面 张力很小 。 加压下 , 高密度气相容 易分散到表面张力小的液相中。 压力越高 , 气相分散到液相中的量越大 , 且分散的气泡越小 , 充了气的液相密度要下降 , 一定质量的液体 , 其体积则越大 。对填料塔 而言 , 高的气液相密度 比 , 高的气液相粘度 比 , 都会使气液相轴向返混加剧 。 高液量下 , 填料对液体 的自分布性能减弱 , 液体易产生偏流、 沟流等不均匀 流动 , 这些都会导致塔效率降低 , 并会使填料层的持液量加大 , 空隙率降低 , 其结果是压降 , 处理能力受到制约。 填料塔用于加压燕馏时要特别慎重 。 国内外有很多成功的实例 , 但也有失败的例子。 这方面有待进一步探索 。

4 规整填料塔在国内的工业应用实例

4 .1 汽油分馏塔的技术改造

乙 烯装置汽 油分馏塔是裂解气进入分 离工段的一个塔 , 是 乙烯的咽喉部位。 我国引进的五套3 0 万吨/ 年 乙烯装置 , 该塔都是卡脖子设备 . 用新型高效填料替换原有塔盘 , 可提高处理能力和减小压降 , 获得下列 操作上的点: ①在相同的裂解炉操作压力下 , 可提高裂解气压缩机的吸入压力 , 从而 可 降低 一 段 压缩 机 的 压缩 比 , 通 常 可节 能1 0 % 以 上。 ②在相同的稀释蒸汽与烃的比率下 , 降低裂解压力 可增加 乙烯收率。 ③在相 同的烃分压下 , 降低裂解压力 , 通常可节省 5 % 稀释蒸汽。

我国的五套 03 万吨 / 年乙烯装置 , 北京燕 山、南京扬子、 山东齐鲁、 上海金山四套装置是从美 国 fu m m u s 公司引进 , 东北大庆是从美国 S 一 W 公司引进。 除上 海金 山外 , 其它四套的汽油分馏塔都 由天津大学参与过全部或部分改造 。 改造后增加了 乙烯生产能力 , 经济效益十分显著。

以燕 山为例 , 该塔塔径 6 . s m 上段原有 61 块浮阀塔板 , 下段有 7 块折流板。 上段 16 块板改为二层填料 , 上层 3. 4 m 高 2 5 o y 型板波纹填料 , 下层 2. s m 高 1 52 Y 型 板波纹填料 . 下层是泵热量回收段 , 两个填料床层上方均有三级管槽式液体分布器 。 另把上层折流板更换为大孔导向筛板 , 作为进入填料层 的气体分布板。

燕山汽油分馏塔经过技术改造后 , 乙烯生 产能力得 到了提高 , 回 收热量可达 9 . 93 万千 卡 / 吨 乙烯 。 全塔压降从改造前 0 . 1 5 K g / e m , 降至 o • 0 7 K g /c m Z 左右 , 一段 压缩机功率消耗 下降 , 每吨 乙烯可 节能 10 . 76 万 K ca l 。 改造后综合经济效益每年达 2 3 8 5 万元 [ 川 。

4 .2 乙 苯 /苯乙烯精馏塔的技术改造乙苯 / 苯 乙烯的分离难度较大 , 常压下两者沸点差 9 ℃ , 且属热敏性物料 。 一般采用真空精馏 , 需要近 07 块理论板数。 采用板式塔 , 则需两塔串联操作 , 为避免塔阻力 过大 , 塔釜温度过高 , 两个塔顶部都 须单独抽真 空 , 底部需要再 沸器 , 因 此 , 能耗很大 。 采用 规整填料 , 只需一个 塔即可 , 且高度不超过50 米 。 天津大学曾对岳 阳石 化总厂绦纶厂 、 上海高桥化工 厂 、 吉化 1 40 厂等十几 座苯 乙烯塔进行过改造。

上海化工研究院曾对兰化 苯乙 烯塔进行过改造。

以吉化 10 4 厂苯乙烯塔为例 , 该塔塔径 3 . Z m , 原先为导向筛板 , 后厂方改为金属矩鞍环填料塔 , 苯乙 烯年生 产能力为 2 . 5 万 t , 塔顶蒸 出乙苯中含苯乙烯量高达 5 % 以上 。 1 9 92 年天津大学协助进行了改造 , 采用 25 o y 型板波纹填料及部分 21 5 Y 型板波纹填料和 B X 型丝网波纹填料 , 改造后苯 乙烯产量提高到 6 万 t/ 年 , 塔顶苯 乙烯含量为 0 . 5 % ~

l % , 塔底 苯 乙 烯纯 度在 9 9 . 8 % 以 上 , 全塔压 降5 5m m H g 柱 , 塔釜 温度从 1 0 4 ℃ 降到 8 3 C, , 并由于填料塔持液量小 , 物料停 留 时间短 , 使物系聚 合度大大 降低 , 该厂 获年经济效益 1 2 0 0 万元 。 常州化工厂年产 3 0 0 0 吨苯 乙烯 规模的苯 乙烯塔 , 原为浮阀塔 , 后 改造为 2 05 Y 型 板波纹填料塔 , 产量提高一倍 , 每 吨苯 乙烯 消耗 由 1. 1 8t 降 到 1 . 1 t3 , 年节 电61 . 2 万度 , 节水 8 0t , 节蒸汽 1 . 8 万吨 , 还因减少生产过程中副产焦油所带苯乙烯 1 . 5 % , 全年可降耗苯 乙烯 9 t0 , 年经济效益达 人 民币 2 03 . 95 万 元 , 39天即 可回收全部改造投资哪〕 。

4. 3 润滑油型减压塔改造

山东济南炼油厂塔径 4 . 2 米润滑油型减压塔 , 基本上是散堆填料型减压塔 , 但难度大的减三 / 减 四线之间分馏段仍采用四 层网孔塔板 . 1 9 90 年天津大学、 石化北京设计院和 济南炼油厂对该网孔塔板进行改造 , 采用天津大学填料塔新技术公司的产 品碳钢渗铝板波纹填料及新型液体分布器。 改造后该塔 已成为一座全填料型减压塔 , 原油处理能力 由每年 1 02 万吨提高到 1 53 万吨 , 湿法达到 1 42 万 吨。 减 四 线 压 降 由 7 m m H g 柱 降 到3. s m m H g 柱 , 减 四 线油质量 改善 , 馏 程范 围降至08 ℃ 以下 , 残炭和色度都有改善。 减三 、 减四线油的重 叠 度降 至 73 ℃ 以 下。 常 减 压 总 拔 出率增加 2 . 82 % 。 改造投资 49 . 9 万元人 民币 , 年净增效益07 万元。 投资回收期为 26 天.1[ 〕 。 此后 , 安庆石化总厂炼油厂、 抚顺石油三厂、 新疆克拉玛依炼油厂等也与天津大学合作对这些厂 的减压塔进行 了改造 , 均取得了明显的经济效益 . 安庆炼油厂燃料型减压塔的塔径 6 . 4 米 , 改造后拔出 率增加 2 . 38 % , 年经济效益可达人 民币 2 0 0 0 万元 以上 , 由于原料和开工不足 , 实际效益 1 0 0 0 多万元。

.4 4 催裂化吸 收稳定系统的技术改造

催裂化是炼油厂重要的原油二次加工过程 . 催裂化吸收稳定系统目前普遍存在五个间题 : ①吸收效果不好 , 干气不干 , 干气中含有大量 C : 以 上成分 , 造成液化气大量损失。 ②液化气中 C 。 含量较高 , 不但使汽油收率下降 , 而且影响后部气分装置运行 。 ③汽油中 C ` 含量较高 , 当气温较高时 , C . 挥发造成损失 , 且蒸汽压偏高 , 质量不合格 . ④再吸收塔液泛冲塔 , 造成干气带液 。 ⑤解吸塔过解吸 , 导致吸收塔和解吸塔之间的大量 C 。 、 C ; 组分循 环 , 了过程的能耗。

1 9 8 7 年 以来 , 天津大学陆续对安庆石化总厂炼油厂、 九江炼油厂、 石家庄炼油厂等的吸收稳定装置四个塔进行改造 , 提高了分离效果和处理量。

如安庆石化总厂炼油厂 , 通过把稳定 塔 一 F 半段更换为规整填料 , 使该塔处 理量由 8 5 t/ h 提 高到

1 32 吨 / 时 。 黑龙江石 化厂吸收稳定系统三个塔 ( 无

再吸收 塔) 全部改造成规整填料塔 , 使处理量 由每年 15 万吨提高到 52 万吨 , 分 离精度也得到提 高 , 丙烯吸收率由改 造前的 95 % 提高到 89 % 。 九江 炼

油厂吸收稳 定 四 个塔全部改为规整填料塔 , 旨在 回收干气中的 C 3 、 C ; 以及 使汽油深 度稳定 。 改造后 ,

于气中 C 3 以上含量 由原来的 01 % ( V ) 左右下降到 2 % ( V ) 左 右 , 汽油 中 C ; 含 量 由原来的 5 % ( m ) 下

降到 1 % ( m ) 左 右。 该装置改造投 资 3 02 万元。 以干气 中多 回收 的液化气计 , 每年 净增 效益 1 2 7 。

万元 。 1 9 9 2 年石家庄炼油厂吸收稳定系统采用高效规整填料 进行 了改 造 , 使催 化加工 量 由每年 90 万 吨提高 到 1 10 万吨 。 改造后吸收效果大为改进 , 干气中 C 3 以 上含 量从改造前的 1 0 . 34 9 % ( V ) 下降到 .2 6 8 9 % ( V ) 。 以 由干气中多 回收的液化气计 , 年净增经济效益就达 2 0 9 3 . 31 万元 「川 。

.4 5 季戊 四醇脱醛塔和脱醉塔新技术

季戊四醇是 由甲醛和乙 醛缩合反应而生成。 为过量未反应的甲醛 , 过去采 用高温酪化 法 , 此法 不但浪费 大量 甲醛和 碱 , 且后处理复杂 , 产 品 质量也受影 响 ` 1 9 8 4 年湖南衡 阳三 化工 厂与天津大学合作采 用新工艺 , 在生产流程中增加了脱醛和回收 甲醇的精馏塔 。 该两塔均采 用 B X 型 丝网型波纹 填料 。 国 内同类装置板式脱醛塔高度为 28 m 旧本广荣公司同类塔高为 1 9 . Z m , 而该厂的脱醛塔12 m 高 , 全 塔压 降为同类板式塔装置的 /1 8 。 同样 1. l m 塔 径 , 生 产能力 比 同类板式塔高出 73 肠。脱 醇 塔塔径 。. g m , 采 用 高 效规整填料 后 , 全塔15 m 就 达到工艺 要求 , 而同类板式塔装置 , 高度一般 需 4 o m 。 脱醇 塔由于塔压降减小 , 塔釜温度降低到 9 6 ℃ , 可直接利用脱醇塔顶 1 0] ℃ 含 甲醇的稀甲醛物料蒸气作为脱醇塔再沸器加热源 ,. 实现了双效蒸馏 , 节能显 著。脱醇塔塔底得到的稀甲醛溶液可回到原料中参 加 缩合反应 , 塔顶 回收的浓 甲醇再反应生成 甲醛 , 仍可作为缩合反应的原料。

采用低温脱醛工艺后 , 甲醛单耗从 4 . 0 5 t 八降

到 3 . s t 八 , 蒸汽 单耗从 24 t / t 降到 1 3 . s t / t , 并增产

64 • 5 % 。 平均年经济效益 3 26 万元 , 整个改造投资

1 7 。 万 元 , 半年即可回收投资〔l8]。

4. 6 丁辛醇分批蒸馏塔改造

齐 鲁石化公司二化肥厂丁 辛醇分批蒸馏塔 ,原为 引进英国 D av y 公 司装置 , 塔径 2 . 6 米 , 共有3块浮阀塔板。 由于该塔是一个多用 途塔 , 要求在不同进料状况 下 , 都能达到各 自的分离要求。 操作条件变化幅度很大 , 如回 流量变化为4 一 64 m 3 h/ 。

要求尽量减少物料在塔 内持液量 , 以提高回收率及产品的切割清晰度。 该塔 1 9 8 7 年投产后 , 始终不能达 到设计要求。 1 9 8 9 年该厂与天津大学合作 , 将该塔改造为 规整填料塔 , 采用 2 50 Y 型板波纹填料和

B X 型 金属 丝 网波纹填料两者结合床层 , 特殊设 计了高弹性液体分布装置 。 改造后完全满足分批蒸馏多用途塔的要求 。 对辛醇重组分的蒸馏: 辛醇纯度

由 9 0 % 一 9 5 % 提高到 9 9. 4 % 一 9 9. 7 % ; 加热蒸汽( 1 3 K g / e m Z ) 由每小时 g t 降到 5. 3 t ; 操作周期从 4 8小时降到 32 小 时。 对辛醇轻组分的蒸馏 : 辛醇回收纯度达 59 % 以上 ; 原来不 能回收的正丁醇 、 辛烯醛可 以 回收了 , 其纯度可分别 达到 69 % 和 09 % 以上 ;加热蒸汽由每小时 9t 降到 t6 ; 操作周 期从 84 小 时降至 2 4 小时〔` 8〕 。

此 后 , 大庆石化总厂 的丁辛 醇塔也请天津大学合 作进行 了 改造 , 取得相 同 效果 , 年节资增效达2 9 3 . 4 5 万 元。

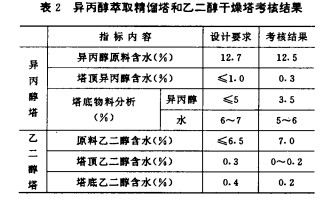

.4 7 规整填料在异丙醇脱水装置上的应用异丙醇脱水是锦西炼油厂异丙醇一步法合成甲基异丁基酮工艺中的配套装置。 脱水工艺采用精馏技术 。 塔径 0 . 4 m 的异丙醇精馏塔和 塔径 0. 5 m 的 乙 二醇干燥塔采用 天津大学填料塔新技术公司的 C Y 型丝网波纹填料及新型塔内件。试 车考核表明 , 完全达到 设计要求 , 各项指标

由表2看出 , 脱水异丙醇纯度达 ” . 7 % , 越于碳四异丙醇脱水工艺。 干燥后的溶剂乙 二醇含水量 0 . 2 肠 , 完 全满足异 丙醇塔对 乙二醉含水量的要求。 该装置取得年经济效益 2 0 万元〔` 幻 。

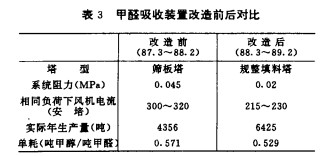

4 . 8甲醛吸收塔改造

天津石化公司化工二厂 甲醛吸收装置 , 一 塔塔径 1. s m 、 高 1 2 . i s m , 二塔塔径 1. 7 m 、 高 1 0 . 7 2 m ,原先均为筛板塔 , 后与天津大学合作 , 将两塔改造为规整填料塔 。 表 3 列出改造前后情况。

按当时价格计算 , 投入改造资金 18 万元 , 取得年经济效益 18 1 . 34 万元 , 投资回收期一 个月左右 L` 8」。

4. , 维生素 E 精制装置

维生素 E 是一种热敏性物料 , 按美 国药典 X X 版规定 , 产品维生素 E 含量应在 96 % 以上。 以往采用高真空下 分子蒸馏法进行产品精制 , 但分子蒸馏目前 只适宜于实验室规模或小批量生产 。 随着高效、 低压 降填料开发 , 维生素 E 产品 完全可以在填料塔中以普通真空精馏形式进行精 制。

北京二制药厂 从瑞士 S lu ez r 公司引进了精馏装置和 技术 。 精馏装置 中初馏塔和精馏塔是主要设备 。 该两塔塔径相同 , 均为 0 . 53 m , 内装低压 降的

B X 型 丝网波纹填料 , 每塔分两段填装。 采用 降膜式加热釜 , 可缩短物料在釜 中停留 时间 , 并可避免由于 静液柱而引起的沸点( 升高 。 塔顶操7作压力控制

. ( 00 3在。 s m b a r 。 两个塔底泵也是生产 中关键设3备 , 其工作条件(恶劣。 处于 高温高真空7下操作。 机械密封 必须可靠 , 密( 封部位应处于 氮气气70 氛下 , 即使存在微量漏 , 漏入( 系统的也将0是3 氮气0 20[ 〕0。

4 . 1 0 规整填料在空气分离装置中的应用 填料塔应用 的一个崭新领域是空气分离装置 . 由于现代钢铁、 氮肥 、 化工、 火箭等技术的发展 , 氧、氮及稀有气体的使用迅速增 加。 目前德国 Li n de 公司 、 美 国 rP ax ia r 公 司 、 美 国 空气制 品及 化学品 公司 ( A P c D 、 英国氧气公司 ( B O C ) 、 法国空气液化公司 等 , 均 已开始把规整填料塔应用于空分装置的主精 馏塔和 氢塔中 , 一般可节能 8 % 左右2[o 〕 .

天 津大学填料塔新技术公司 已与开封 空分设备厂 合作 , 把铝质规整填料用于空分装置的主精馏塔 , 该空分装置于 91 59 年 01 月在福建三明钢铁厂一次开车成功 , 各 项指标均达到设计指标 , 压力降小于原板式塔的十分之一 。 目前天津大学填料塔新技术公司已 与开封空分设备厂签订了进一步合作的协议 , 将规整填料塔技术用于氮塔 中, 以省去加氢除氧系 统 , 这 对我国空分装置将是一次重大革新。

实 际上填料塔在石油炼制 、 石油化工 、 气处理、 化肥、 化工 、 制药、 香料、 食品 、 同位素、 等领域已得到广泛应用 , 天津大学推广应用的 已有1 7 0 0 多座 , 涉及物系上百种 , 都取得明显的经济效益。 为此 , 计委 已把化学工程联合重点实验室蒸馏分实验室以及蒸馏工程研究中心设置在天津大学 , 科委也把级化工填料塔及内件技术研究推广中心设置在天津大学。

5 结束语

蒸馏和吸收技术有为广阔的市场 , 它们 目前是并将继续是重要的工业分离方法 , 特别是填料塔在增产、 节能、 降耗 、 提高产 量方面具有很大势 , 随着塔器 大型化 , 要开发研制 新型填料及新型塔内件 , 尤其要加 强气体和 液体分布装置的研究。目前填料塔的造价一般高于板式塔 , 因此对填料塔的理论研究要不断深人 , 避免设取过大的系数。 要 研究新材质及表面处理 , 以提高效率 ,降低 造价。 要进一步探索填料塔用于 高压 精馏场,使其应用范围越来越广阔。